- Übersicht

- Spannungskonzentrationen um Risse

- Auf der Suche nach Bruchrechnern?

- Lademodi

- Spannungsintensitätsfaktor

- Spannungsintensitätsfaktorlösungen

- Überlagerung für kombinierte Belastung

- Auf der Suche nach Bruchrechnern?

- Bruchzähigkeit

- Bruchzähigkeit vs. Dicke

- Bruchzähigkeit vs. Festigkeit

- Bruchzähigkeit vs. Rissorientierung

- Anfängliche Rissgröße

- Auf der Suche nach Bruchrechnern?

- Kunststoffzonengröße

- Ebene Spannung vs. ebene Dehnung

- Kunststoffzonengröße für Planspannung

- Kunststoffzonengröße bei ebener Dehnung

- Duktil vs. Sprödbruch

- Auf der Suche nach Bruchrechnern?

- Methoden der statischen Bruchanalyse

- Lineare elastische Bruchmechanik (LEFM)

- Anwendbarkeit von LEFM

- Fehlerbewertungsdiagramm (FAD)

- Restfestigkeitskurve

- Ermüdungsrisswachstum

- Auf der Suche nach Bruchrechnern?

Übersicht

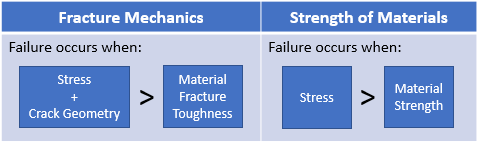

Die Bruchmechanik ist eine Methode zur Vorhersage und Diagnose des Versagens eines Teils mit einem vorhandenen Riss oder Fehler. Das Vorhandensein eines Risses in einem Teil vergrößert die Spannung in der Nähe des Risses und kann zu einem Versagen führen, bevor dies mit herkömmlichen Methoden der Materialfestigkeit vorhergesagt wird.

Der traditionelle Ansatz für die Konstruktion und Analyse eines Teils besteht darin, Festigkeitskonzepte zu verwenden. In diesem Fall werden die Spannungen aufgrund der aufgebrachten Belastung berechnet. Es wird festgestellt, dass ein Versagen auftritt, sobald die angelegte Spannung die Festigkeit des Materials überschreitet (entweder Streckgrenze oder Endfestigkeit, abhängig von den Kriterien für das Versagen).

In der Bruchmechanik wird ein Spannungsintensitätsfaktor als Funktion der aufgebrachten Spannung, der Rissgröße und der Teilegeometrie berechnet. Ein Ausfall tritt auf, sobald der Spannungsintensitätsfaktor die Bruchzähigkeit des Materials übersteigt. An diesem Punkt wächst der Riss schnell und instabil bis zum Bruch.

Die Bruchmechanik ist aus mehreren wichtigen Gründen wichtig zu berücksichtigen:

- Risse und rissartige Fehler treten viel häufiger auf als erwartet. Risse können entweder bereits in einem Teil vorhanden sein oder sich aufgrund hoher Belastung oder Ermüdung entwickeln.

- Typischerweise nimmt die Bruchzähigkeit ab, wenn die Festigkeit eines Materials zunimmt. Die Intuition vieler Ingenieure, Materialien mit höherer Festigkeit zu bevorzugen, kann sie auf einen gefährlichen Weg führen.

- Das Ignorieren der Bruchmechanik kann zum Versagen von Teilen bei Lasten führen, die unter den Erwartungen eines Festigkeitsansatzes liegen.

- Ein Versagen aufgrund eines Sprödbruchs ist schnell und katastrophal und bietet wenig Warnung.

Das Bild unten zeigt den Tanker SS Schenectady, eines der Liberty-Schiffe aus dem Zweiten Weltkrieg und eines der bekanntesten Bruchversagen. Die Liberty-Schiffe neigten alle dazu, bei kaltem Wetter und rauer See zu knacken, und mehrere Schiffe gingen verloren. Etwa die Hälfte der Risse begann an den Ecken der quadratischen Lukendeckel, die als Spannungserhöher fungierten. Die SS Schenectady teilte sich in zwei Teile, während sie am Dock saß. Ein Verständnis der Bruchmechanik hätte diese Verluste verhindert.

Spannungskonzentrationen um Risse

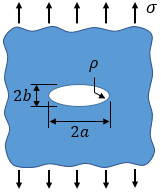

Risse wirken als Spannungserhöher und bewirken, dass die Spannung im Teil in der Nähe der Rissspitze ansteigt. Betrachten Sie als einfaches Beispiel den Fall eines elliptischen Risses in der Mitte einer unendlichen Platte:

Der theoretische Wert der Spannung an der Spitze der Ellipse ist gegeben durch:

wobei σ die Nennspannung und ρ der Krümmungsradius der Ellipse ist, ρ = b2/ a.

Wenn sich der Radius der Rissspitze Null nähert, nähert sich die theoretische Spannung unendlich. Diese unendliche Spannung wird als Stresssingularität bezeichnet und ist physikalisch nicht möglich. Stattdessen verteilt sich die Spannung auf das umgebende Material, was zu einer plastischen Verformung des Materials in einiger Entfernung von der Rissspitze führt. Dieser Bereich der plastischen Verformung wird als plastische Zone bezeichnet und in einem späteren Abschnitt erörtert. Die plastische Verformung bewirkt eine Abstumpfung der Rissspitze, die den Krümmungsradius vergrößert und die Spannungen wieder auf ein endliches Niveau bringt.

Wegen der Spannungssingularitätsprobleme, die bei der Verwendung des Spannungskonzentrationsansatzes auftreten, und wegen der plastischen Zone, die sich um die Rissspitze entwickelt, die den Spannungskonzentrationsansatz ungültig macht, wurden andere Methoden zur Charakterisierung der Spannungen in der Nähe der Rissspitze entwickelt. Die heute am weitesten verbreitete Methode ist die Berechnung eines Stressintensitätsfaktors, wie in einem späteren Abschnitt erläutert.

Auf der Suche nach Bruchrechnern?

Wir haben einige zur Auswahl:

- Bruchmechanikrechner

- Ermüdungsrisswachstumsrechner

- Bruchwerkstoffdatenbank

Lademodi

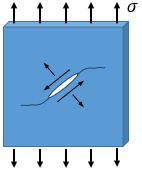

Es gibt drei primäre Modi, die die Ausrichtung eines Risses relativ zur Belastung definieren. Ein Riss kann ausschließlich in einem Modus geladen werden, oder es kann in einer Kombination von Modi geladen werden.

Die obige Abbildung zeigt die drei Hauptmodi der Rissbelastung. Modus I wird als Öffnungsmodus bezeichnet und beinhaltet eine Zugspannung, die die Rissflächen auseinander zieht. Modus II ist der Gleitmodus und beinhaltet eine Schubspannung, die die Rissflächen in Richtung parallel zur primären Rissdimension schiebt. Modus III ist der Reißmodus und beinhaltet eine Scherspannung, die die Rissflächen in Richtung senkrecht zur primären Rissdimension schiebt.

Die technische Analyse berücksichtigt fast ausschließlich Modus I, da dies die Worst-Case-Situation und auch die häufigste ist. Risse wachsen typischerweise in Modus I, aber für den Fall, dass der Riss nicht in Modus I startet, wird er sich selbst in Modus I verwandeln, wie in der folgenden Abbildung dargestellt.

Spannungsintensitätsfaktor

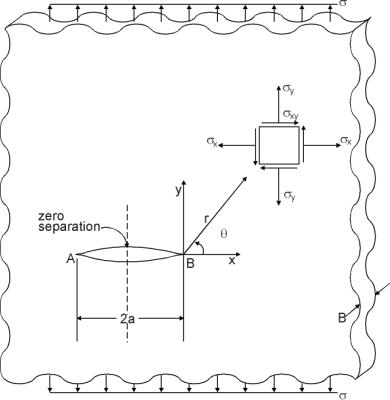

Der Spannungsintensitätsfaktor ist ein nützliches Konzept zur Charakterisierung des Spannungsfeldes in der Nähe der Rissspitze.

Für die Belastung der Betriebsart I können die linearelastischen Spannungen in Belastungsrichtung in der Nähe einer ideal scharfen Rissspitze als Funktion der Lage in Bezug auf die Rissspitze in Polarkoordinaten berechnet werden:

Ein Begriff K, der als Spannungsintensitätsfaktor bezeichnet wird, kann in der Form definiert werden:

wobei die Einheiten entweder ksi√in oder MPa√m sind.

Der Spannungsintensitätsfaktor für einen Mode I-Riss wird als K I geschrieben. (Von diesem Punkt an wird angenommen, dass alle Spannungsintensitätsfaktoren aus zuvor diskutierten Gründen Mode I sind, so dass die Spannungsintensität einfach als K bezeichnet wird. Unter Verwendung der Gleichung für den Spannungsintensitätsfaktor kann die ursprüngliche Gleichung für die Spannung in der Nähe der ideal scharfen Rissspitze wie folgt umgeschrieben werden::

Für θ = 0 vereinfacht sich die obige Gleichung zu:

Um den Fall einer ideal scharfen Rissspitze auf Situationen mit realen Rissgeometrien auszudehnen, kann der Spannungsintensitätsfaktor verallgemeinert werden als:

wobei a die Rissgröße und Y ein dimensionsloser Geometriefaktor ist, der von der Geometrie des Risses, der Geometrie des Teils und der Belastungskonfiguration abhängig ist.

Es ist wichtig zu beachten, dass, da Gleichungen, die das linear-elastische Spannungsfeld beschreiben, verwendet wurden, um die Spannungsintensitätsfaktorbeziehung oben zu entwickeln, das Konzept des Spannungsintensitätsfaktors nur gültig ist, wenn der Bereich der plastischen Verformung in der Nähe der Rissspitze klein ist. Dies wird in einem späteren Abschnitt ausführlicher besprochen.

Spannungsintensitätsfaktorlösungen

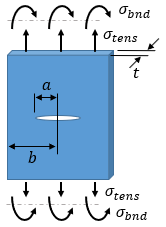

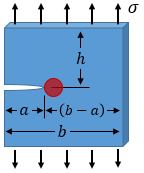

Der schwierige Teil der Berechnung des Spannungsintensitätsfaktors für eine bestimmte Situation besteht darin, den geeigneten Wert des dimensionslosen Geometriefaktors Y zu finden. Dieser Geometriefaktor ist abhängig von der Geometrie des Risses, der Geometrie des Teils und der Belastungskonfiguration. Ein klassischer Fall ist Platte mit einem Riss durch die Mitte, wie unten gezeigt:

Der Spannungsintensitätsfaktor für eine bestimmte Situation kann durch numerische Methoden wie die Finite-Elemente-Analyse (FEA) ermittelt werden. Lösungen für viele Fälle finden sich jedoch in der Literatur. Lösungen für einige häufige Fälle, einschließlich des oben gezeigten Falls, finden Sie auf unserer Seite Lösungen für Stressintensitätsfaktoren.

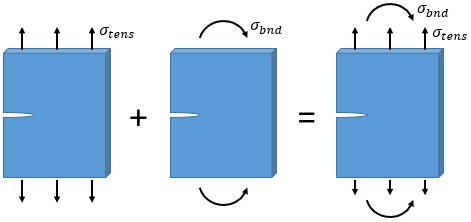

Überlagerung für kombinierte Belastung

Da das Konzept des Spannungsintensitätsfaktors lineares elastisches Materialverhalten voraussetzt, können die Spannungsintensitätsfaktorlösungen durch Überlagerung kombiniert werden, um Lösungen für komplexere Probleme zu finden. Beispielsweise kann die Lösung des Spannungsintensitätsfaktors für eine einkantige gerissene Platte unter Spannung mit der Lösung für eine einkantige gerissene Platte unter Biegung kombiniert werden, wie in der folgenden Abbildung gezeigt.

Der Spannungsintensitätsfaktor für die kombinierte Lösung wird berechnet als:

dabei ist σt die angelegte Zugspannung, σb die angelegte Biegespannung, Yt der Geometriefaktor für die Platte unter Spannung, Yb der Geometriefaktor für die Platte unter Biegung und a die Risslänge.

Auf der Suche nach Bruchrechnern?

Wir haben einige zur Auswahl:

- Bruchmechanikrechner

- Ermüdungsrisswachstumsrechner

- Bruchwerkstoffdatenbank

Bruchzähigkeit

Ein Material kann der angewandten Spannungsintensität bis zu einem bestimmten kritischen Wert widerstehen, über dem der Riss instabil wächst und ein Versagen auftritt. Diese kritische Spannungsintensität ist die Bruchzähigkeit des Materials. Die Bruchzähigkeit eines Materials hängt von vielen Faktoren ab, einschließlich Umgebungstemperatur, Umweltzusammensetzung (d. H. Luft, Süßwasser, Salzwasser usw.), laden rate, material dicke, material verarbeitung, und riss orientierung zu korn richtung. Es ist wichtig, diese Faktoren bei der Auswahl eines Bruchzähigkeitswerts zu berücksichtigen, der während des Entwurfs und der Analyse angenommen werden soll.

Bruchzähigkeitswerte für viele gängige technische Werkstoffe finden Sie in unserer Datenbank.

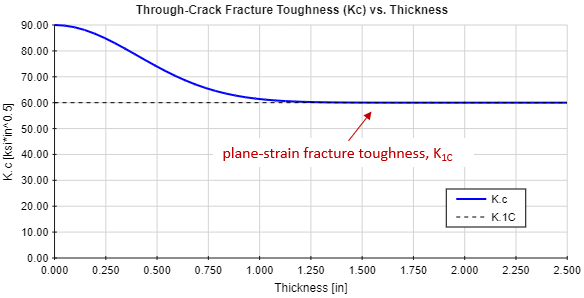

Bruchzähigkeit vs. Dicke

Die Bruchzähigkeit nimmt mit zunehmender Materialdicke ab, bis das Teil dick genug ist, um sich in einem Zustand mit ebener Dehnung zu befinden. Oberhalb dieser Plandehnungsdicke ist die Bruchzähigkeit ein konstanter Wert, der als Plandehnungsbruchzähigkeit bekannt ist. Von primärem Interesse ist die Plandehnungsbruchzähigkeit bei Belastung der Betriebsart I, wobei dieser Wert mit K IC bezeichnet ist.

Die Bruchzähigkeit für ein Material bei einer bestimmten Dicke kann angenähert werden als:

wobei t die Materialdicke ist, Ak und Bk Materialkonstanten sind und t0 die Schichtdicke bei kritischer Belastung ist, berechnet durch:

wo Sty die dehnbare Streckgrenze des Materials ist.

Die folgende Darstellung wurde unter Verwendung der obigen dickenspezifischen Bruchzähigkeitsgleichung für ein Beispielmaterial, 15-5PH, H1025, erstellt. Man erkennt, dass bei niedrigeren Dickenwerten die Bruchzähigkeit für dieses Material 90 ksi*in0,5 beträgt und die Zähigkeit auf den Plandehnungszähigkeitswert von 60 ksi*in0 abfällt.5 mit zunehmender Dicke, wonach die Bruchzähigkeit konstant bleibt.

Auch wenn die Bruchzähigkeit in Abhängigkeit von der Dicke des Teils angenähert werden kann, ist es dennoch eine gute Idee, den Wert für die Bruchzähigkeit bei ebener Dehnung in der Konstruktion und Analyse zu verwenden.

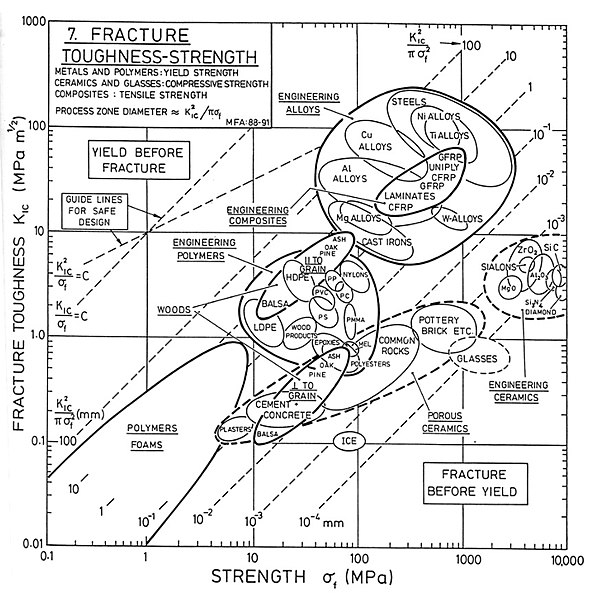

Bruchzähigkeit vs. Festigkeit

Im Allgemeinen nimmt die Bruchzähigkeit innerhalb einer bestimmten Materialklasse mit zunehmender Festigkeit ab. Wenn Sie mit einem Materialblock beginnen und ihn wärmebehandeln und bearbeiten, um die Festigkeitseigenschaften zu erhöhen, verringern Sie normalerweise auch die Bruchzähigkeit des Materials.

Die folgende Abbildung zeigt Bruchzähigkeit vs. Materialfestigkeit für verschiedene Werkstoffklassen. Es ist ersichtlich, dass bei vielen Werkstoffen, insbesondere bei den technischen Metalllegierungen und den technischen Polymeren, die Bruchzähigkeit mit zunehmender Festigkeit abnimmt.

Bruchzähigkeit vs. Rissorientierung

Die Bruchzähigkeit eines Materials variiert typischerweise in Abhängigkeit von der Rissorientierung in Bezug auf die Kornrichtung. Aus diesem Grund werden Bruchzähigkeitswerte typischerweise zusammen mit der Rissorientierung angegeben.

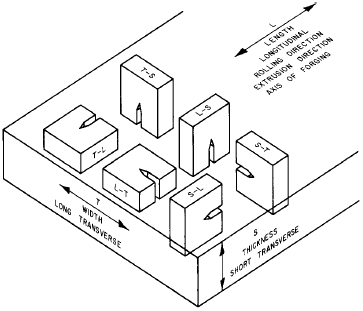

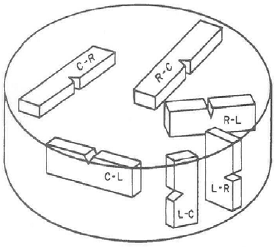

Die möglichen Kombinationen von Rissorientierung und Kornrichtung sind in der folgenden Abbildung sowohl für eine rechteckige als auch für eine zylindrische Form dargestellt. Zweistellige Codes werden verwendet, um die Rissorientierung zu bezeichnen. Die erste Ziffer gibt die Richtung normal zur Rissfläche an. Die zweite Ziffer gibt die Richtung des Rissweges an.

Anfängliche Rissgröße

Risse und rissartige Fehler sind in technischen Werkstoffen häufig. Risse bilden sich typischerweise um bereits vorhandene Fehler, die als Spannungskonzentrationen wirken und sich bei hoher Belastung oder Ermüdung zu vollwertigen Rissen entwickeln. Viele Fehler sind so schwerwiegend, dass sie als Risse behandelt werden sollten, und dazu gehören tiefe Kratzer, Einschlüsse von Fremdpartikeln und Korngrenzen. Zusätzlich zu Materialfehlern können geometrische Merkmale in einem Teil, die als Spannungskonzentrationen wirken, zur Rissauslösung führen, einschließlich Kerben, Löchern, Nuten und Gewinden. Risse können auch durch Fehler entstehen, die durch andere Versagensmechanismen verursacht werden, z. B. durch Lochfraß aufgrund von Korrosion oder durch Abrieb aufgrund von Abrieb.

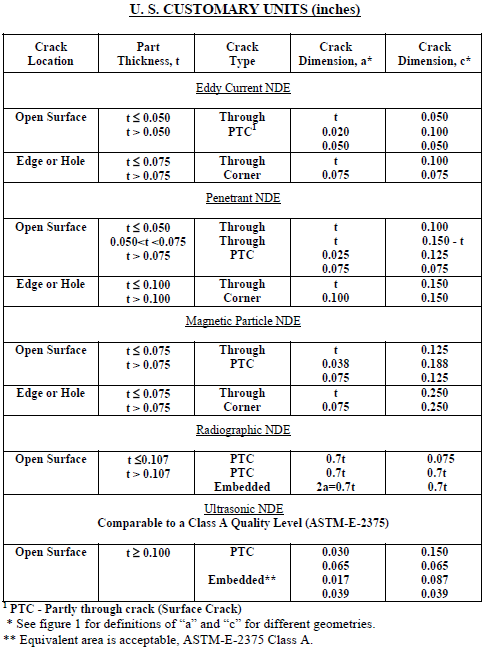

Die Bestimmung der Anfangsgröße des Risses ist entscheidend für die Beurteilung des Bruchpotenzials. Ein konservativer Ansatz besteht darin, eine zerstörungsfreie Bewertungsmethode (NDE) zur Inspektion des betrachteten Teils auszuwählen und dann davon auszugehen, dass in dem Teil an der am stärksten beanspruchten Stelle ein Riss vorhanden ist, dessen Größe der minimal nachweisbaren Fehlergröße entspricht.

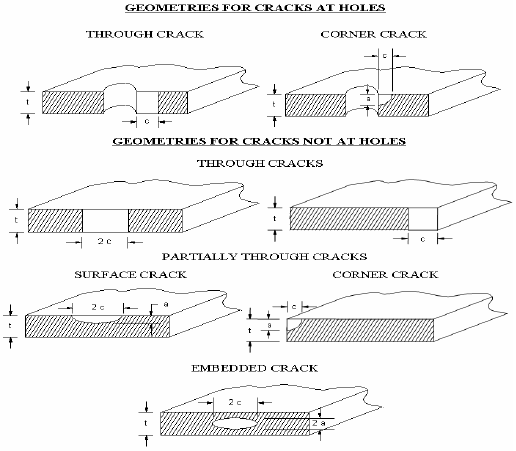

Es sind viele Referenzen verfügbar, die minimale nachweisbare Fehlergrößen für verschiedene NTE-Methoden bereitstellen, von denen eine NASA-STD-5009 ist. Eine Tabelle aus NASA-STD-5009 ist unten für US-Einheiten gezeigt, zusammen mit einer entsprechenden Abbildung, die die Definitionen der Rissdimensionen „a“ und „c“ enthält.

Wenn die minimale erkennbare Fehlergröße unbekannt ist oder wenn für das Teil keine ZFP-Inspektion geplant ist, besteht ein alternativer Ansatz darin, die kritische Rissgröße an der am stärksten beanspruchten Stelle im Teil zu bestimmen. Wenn diese kritische Rissgröße sehr klein ist, ist es ratsam, das Teil mit einer NTE-Methode zu untersuchen, die einen Riss dieser Größe erkennen kann.

Auf der Suche nach Bruchrechnern?

Wir haben einige zur Auswahl:

- Bruchmechanikrechner

- Ermüdungsrisswachstumsrechner

- Bruchwerkstoffdatenbank

Kunststoffzonengröße

Ebene Spannung vs. ebene Dehnung

Die Größe der Kunststoffzone hängt davon ab, ob das Teil als in einem Zustand der ebenen Spannung oder der ebenen Dehnung betrachtet wird. Bei Planspannung ist der Abschnitt dünn genug, dass die Spannungen durch die Dicke des Abschnitts annähernd konstant sind. Bei der Plandehnung entwickeln sich Spannungen durch die Dicke des Abschnitts, um einer Kontraktion des Materials zu widerstehen und die Dehnung über die gesamte Dicke annähernd konstant zu halten.

Das Bauteil kann als plangedehnt betrachtet werden, wenn die Dicke die folgende Bedingung erfüllt:

wobei Kapp die Spannungsintensität bei der angelegten Spannung und Sty die Streckgrenze des Materials ist.

Wenn die Teildicke geringer ist als in der obigen Gleichung angegeben, sollte die Kunststoffzonengröße unter der Annahme berechnet werden, dass sich das Teil in einer ebenen Spannung befindet. Die folgende Tabelle fasst die plastischen Zonengrößen für Planspannung und Plandehnung zusammen.

| Kunststoff zone größe für flugzeug-stress: |

|

| Kunststoff zone größe für flugzeug-belastung: |

|

Die folgenden Abschnitte enthalten weitere Details zur Ableitung der Kunststoffzonengröße.

Kunststoffzonengröße für Planspannung

Aufgrund der scharfen Beschaffenheit des Risses befindet sich immer eine Kunststoffzone direkt vor der Rissspitze. Wir können die elastischen Spannungsfeldgleichungen (in einem vorherigen Abschnitt besprochen) verwenden, um den theoretischen Abstand von der Rissspitze zu lösen, bei dem die Spannungen gleich der Streckgrenze des Materials sind. Die elastische Spannungsfeldgleichung ist:

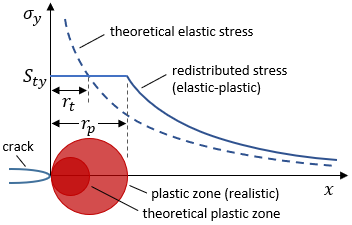

Einstellen der Spannung gleich der Streckgrenze des Materials und Lösen für r ergibt die theoretische Größe der Kunststoffzone, rt:

dabei ist Kapp die Spannungsintensität aufgrund der angelegten Spannung und Sty die Dehngrenze des Materials.

Damit die tatsächliche Kunststoffzonengröße der theoretischen Kunststoffzonengröße entspricht, müssen die Spannungen in der Kunststoffzone die Streckgrenze des Materials erheblich überschreiten. Da das nachgebrachte Material in der Kunststoffzone Spannungen nicht weit über der Fließspannung tragen kann, werden die Spannungen in der Nähe der Rissspitze auf das weiter außen liegende Material umverteilt, und daher ist die wahre Größe der Kunststoffzone größer als der theoretische vorhergesagte Wert. Die tatsächliche Größe der Kunststoffzone ist ungefähr gleich 2rt, daher ist eine realistischere Schätzung der Kunststoffzonengröße rp gegeben durch:

Die folgende Abbildung veranschaulicht die theoretische elastische Spannung und die plastische Zonengröße sowie die umverteilten Spannungen und die daraus resultierende realistische Schätzung der plastischen Zonengröße.

Beachten Sie, dass die Kunststoffzonengröße proportional zu (Kapp/Sty)2 ist. Dies zeigt an, dass die Kunststoffzone für Materialien mit höherer Festigkeit kleiner ist. Darüber hinaus können Materialien mit höherer Zähigkeit vor dem Bruch höhere Spannungsintensitäten entwickeln, sodass die Kunststoffzone bei Materialien mit höherer Zähigkeit größer wird, bevor ein Versagen auftritt. Werkstoffe mit geringer Zugfestigkeit und hoher Bruchzähigkeit können an der Rissspitze sehr große plastische Zonen ausbilden.

Kunststoffzonengröße bei ebener Dehnung

Die im vorherigen Abschnitt beschriebenen Schätzungen der Kunststoffzonengröße gelten für den Zustand der Ebenenspannung, bei dem der Abschnitt dünn genug ist, dass die Spannungen durch die Dicke des Abschnitts ungefähr konstant sind. Wenn der Abschnitt dick genug ist, um in der Flächendehnung betrachtet zu werden (d.h. Spannungen entwickeln sich durch die Dicke des Abschnitts, um einer Kontraktion des Materials zu widerstehen und die Dehnung über die gesamte Dicke annähernd konstant zu halten), dann ist die Größe der Kunststoffzone im Vergleich zu der im Flächendehnungszustand reduziert.

Die plastische Zonengröße für den Flugzeugdehnungszustand kann angenähert werden als:

dabei ist Kapp die Spannungsintensität aufgrund der angelegten Spannung und Sty die Dehngrenze des Materials.

Duktil vs. Sprödbruch

Bei der Diskussion von duktilem Bruch im Vergleich zu sprödem Bruch gibt es zwei Bezugsrahmen. Diese Bezugsrahmen sind der Bruchmechanismus und der Bruchmodus.

Wenn Materialwissenschaftler von Sprödbruch und duktilem Bruch sprechen, beziehen sie sich typischerweise auf den Bruchmechanismus, der das Bruchereignis auf mikroskopischer Ebene beschreibt. Im Allgemeinen ist der Sprödbruchmechanismus Spaltung, und der duktile Bruchmechanismus ist Grübchenruptur, auch bekannt als mikrovoide Koaleszenz. Der Spaltmechanismus ist mit Sprödbruch verbunden. Es beinhaltet wenig plastische Verformung, und die Bruchfläche sieht glatt mit Graten aus. Der mikrovoide Koaleszenzmechanismus ist mit einem duktilen Bruch verbunden. Dieser Mechanismus beinhaltet die Bildung, das Wachstum und die Verbindung kleiner Hohlräume im Material, die durch den Kunststofffluss ermöglicht werden, und die Bruchfläche sieht wie ein Golfball aus.

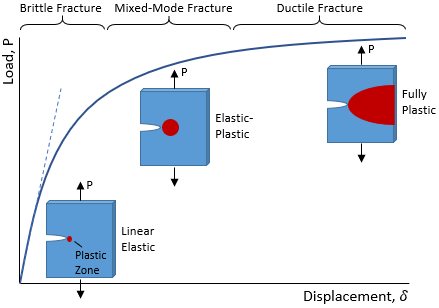

Wenn Maschinenbauer von Sprödbruch und duktilem Bruch sprechen, beziehen sie sich typischerweise auf den Bruchmodus, der das Verhalten des Materials auf hoher Ebene während des Bruchereignisses beschreibt. Die folgende Abbildung zeigt den Bruchmodus.

Eine Last-Verschiebungskurve wird zusammen mit gerissenen Proben gezeigt, die an verschiedenen Stellen entlang der Kurve platziert sind. Im linearen Bereich der Kurve mit geringerer aufgebrachter Last liegen die Spannungen im Teil unterhalb der Materialstreckgrenze. Wenn das Teil in diesem Bereich versagen würde, würde dies als Sprödbruch bezeichnet, da das Teil vor dem, was unter Verwendung von Festigkeitsverfahren vorhergesagt wird, versagt hat. Beachten Sie, dass in diesem Bereich die Kunststoffzone um die Rissspitze (rot dargestellt) typischerweise klein ist und daher die lineare elastische Annahme gilt und die lineare elastische Bruchmechanik (LEFM) zur Analyse des Teils verwendet werden kann. Mit zunehmender Belastung nimmt die Größe der Kunststoffzone zu. Versagt das Teil im höheren Bereich der Last-Weg-Kurve, spricht man von duktilem Bruch. Wenn die plastische Zonengröße die Anwendbarkeit von LEFM überschritten hat, sich aber noch nicht über den gesamten Abschnitt erstreckt, können elastisch-plastische Methoden wie das Fehlerbewertungsdiagramm (FAD) zur Analyse des Teils verwendet werden. Sobald sich die plastische Zonengröße über den gesamten Abschnitt ausgedehnt hat (Brutto-Abschnitt nachgiebig), können keine bruchmechanischen Methoden mehr verwendet werden, und der Abschnitt muss mit einem Festigkeitsansatz analysiert werden.

Auf der Suche nach Bruchrechnern?

Wir haben einige zur Auswahl:

- Bruchmechanikrechner

- Ermüdungsrisswachstumsrechner

- Bruchwerkstoffdatenbank

Methoden der statischen Bruchanalyse

Die statische Bruchanalyse sollte unter Berücksichtigung der Spitzenlast durchgeführt werden, die das Teil während seiner Lebensdauer erwartet. Bei den statischen Analysemethoden ist die Last stabil und variiert nicht mit der Zeit.

Andererseits kann die Ermüdungsrisswachstumsanalyse verwendet werden, um das Risswachstum aufgrund einer zeitlich variierenden Belastung zu berücksichtigen. Die Belastungen über die gesamte Lebensdauer des Teils werden typischerweise berücksichtigt, um sicherzustellen, dass der Riss nicht zu einer kritischen Größe wächst.

In den folgenden Abschnitten werden verschiedene Standardmethoden zur Durchführung der statischen Bruchanalyse beschrieben. Das Thema Ermüdungsrisswachstum wird auf einer anderen Seite behandelt.

Lineare elastische Bruchmechanik (LEFM)

Die lineare elastische Bruchmechanik (LEFM) verwendet das zuvor diskutierte Konzept des Spannungsintensitätsfaktors K. Der Spannungsintensitätsfaktor an der Rissspitze wird berechnet und dann mit der kritischen Spannungsintensität des Materials verglichen. Die Bruchzähigkeit der Plandehnung, K IC, wird typischerweise als Wert der kritischen Spannungsintensität gewählt, die für Design und Analyse verwendet werden soll. Der Sicherheitsfaktor wird dann berechnet als:

wobei Kapp der Spannungsintensitätsfaktor an der Rissspitze aufgrund der angelegten Spannung ist.

Anwendbarkeit von LEFM

Die linearelastische Bruchmechanik (LEFM) geht davon aus, dass sich das Material linearelastisch verhält. Damit diese Annahme gültig ist, muss die Größe der Kunststoffzone relativ zur Teil- und Rissgeometrie klein sein. Wenn sich die plastische Zonengröße zu nahe an die Grenzen des Teils erstreckt, nähert sich die Situation dem Brutto-Nachgeben des Abschnitts.

Die Kunststoffzone befindet sich unmittelbar vor der Rissspitze. Im Allgemeinen muss die Spitze des Risses einen Abstand von mindestens dLEFM von jeder Teilegrenze haben, wobei dLEFM unten definiert ist. Beachten Sie, dass dLEFM gleich dem 4-fachen der Kunststoffzonengröße für den spannungsfreien Zustand ist.

Betrachten Sie als Beispiel den Fall eines einkantigen Risses. In diesem Fall muss die folgende Bedingung erfüllt sein, damit LEFM anwendbar ist:

Fehlerbewertungsdiagramm (FAD)

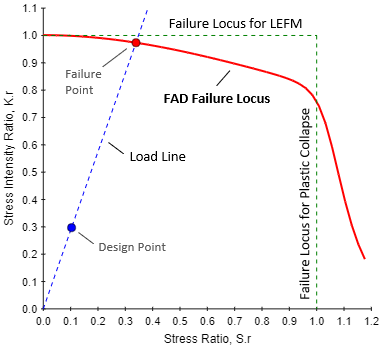

Wenn LEFM nicht anwendbar ist, sollte eine elastisch-plastische Analyse verwendet werden, um die Auswirkungen der Plastizität in der Nähe des Risses zu berücksichtigen. Das Fehlerbewertungsdiagramm (FAD) ist die gebräuchlichste elastisch-plastische Analysemethode.

Im obigen FAD-Diagramm ist der Fehlerort rot dargestellt. Dieser Fehlerort ist spezifisch für das Material, und die Details zur Konstruktion werden bereitgestellt.

Um die Akzeptanz einer Konstruktion zu bewerten, müssen das Spannungsverhältnis Sr und das Spannungsintensitätsverhältnis Kr für den betrachteten Lastfall berechnet werden:

|

|

|

dabei ist σapp die angelegte Spannung, Kapp die Spannungsintensität bei der angelegten Spannung, Sty die Streckgrenze des Materials und K IC die Bruchzähigkeit des Materials bei ebener Dehnung.

Zeichnen Sie den Bemessungspunkt (Sr, Kr) für den aktuellen Lastfall im FAD-Diagramm und stellen Sie sicher, dass er in den FAD-Fehlerort fällt. Um den Sicherheitsfaktor zu berechnen, zeichnen Sie eine Linie vom Ursprung durch den Entwurfspunkt und setzen Sie diese Linie fort, bis sie den FAD-Fehlerort schneidet. Diese Linie wird als Lastlinie bezeichnet. Der Sicherheitsfaktor ist das Verhältnis der Länge der Lastlinie zwischen dem Ursprung und dem Auslegungspunkt und der Länge der Lastlinie zwischen dem Ursprung und dem Ausfallpunkt. In der obigen Abbildung fällt der Entwurfspunkt in den FAD-Fehlerort, und der Sicherheitsfaktor beträgt ungefähr 3,0.

Beachten Sie in der obigen Abbildung, dass der Fehlerort für LEFM als gepunktete horizontale Linie dargestellt ist und dass der FAD-Fehlerort unter den LEFM-Ort fällt. Dies deutet darauf hin, dass die mit LEFM gemachten Fehlervorhersagen unterkonservativ sind. Der Grund für den reduzierten Versagensort in der FAD-Kurve ist, dass die Plastizität nahe der Rissspitze die effektive Risslänge und damit die Schwere der Risssituation erhöht.

Beachten Sie auch, dass der Versagensort für den plastischen Kollaps (d. h. der Versagensort, der mit Festigkeitsmethoden vorhergesagt wird) als vertikale gepunktete Linie dargestellt ist. Der FAD-Fehlerort kreuzt den Kunststoffkollapsort und schiebt sich dann nach rechts, was darauf hinweist, dass das Teil an Stärke gewinnt. Die Dehnungshärtung erklärt diese scheinbare Festigkeitssteigerung.

Es ist hilfreich zu notieren, welche der „naiven“ Fehlerstellen die Lastlinie schneidet. Wenn die Lastlinie den LEFM-Fehlerort schneidet, ist die Teilfestigkeit für den betrachteten Lastfall durch Bruch begrenzt, sodass sie durch Bruch versagt, bevor sie nachgibt. Schneidet die Lastlinie den Versagensort für den plastischen Zusammenbruch, so ist die Bauteilfestigkeit durch Nachgeben für den aktuellen Lastfall begrenzt.

Der FAD-Fehlerort ist definiert durch:

wobei E der Elastizitätsmodul des Materials ist, Sty die Dehngrenze des Materials ist und Sr das Spannungsverhältnis wie oben definiert ist. Der Wert eref ist die wahre Dehnung, die der Spannung Sr · Sty entspricht, und kann unter Verwendung der Ramberg-Osgood-Gleichung berechnet werden.

Beachten Sie, dass der FAD-Fehlerort nur eine Funktion des Spannungsverhältnisses ist, Sr. Jeder andere Parameter in der Gleichung, der den Fehlerort definiert, ist eine konstante Materialeigenschaft. Um den Ort zu erstellen, durchlaufen Sie einen Bereich von Spannungsverhältnissen von 0 bis zu einem maximalen Spannungsverhältnis, das dem der wahren Endfestigkeit des Materials entspricht.

Ein letzter zu berücksichtigender Punkt beim FAD-Ansatz ist, dass er die Materialplastizität berücksichtigen kann, während immer noch linearelastische Spannungsintensitäten verwendet werden. Dies ermöglicht die Einfachheit der FAD-Methode und ist ein großer Vorteil gegenüber anderen elastisch-plastischen Methoden.

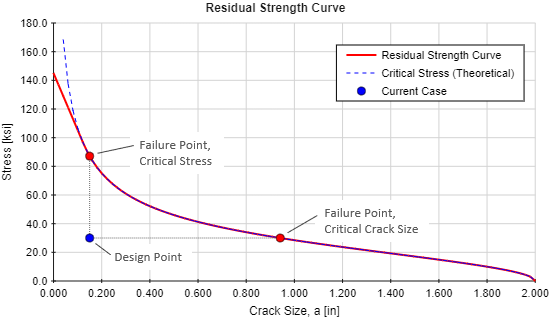

Restfestigkeitskurve

Die Restfestigkeitskurve zeigt die Festigkeit des Teils als Funktion der Rissgröße. Wenn kein Riss vorhanden ist, ist die Teilfestigkeit gleich der Materialstreckgrenze. Wenn der Riss jedoch wächst, wird die Festigkeit (d. H. Die Spannung, der vor dem Versagen standgehalten werden kann) verringert.

Eine Restfestigkeitskurve für einen Beispielfall ist in der folgenden Abbildung dargestellt. Dieser Fall ist für eine 2 Zoll breite Platte mit einem Mitteldurchbruch und einem Material mit einer Streckgrenze von 145 ksi und einer Plandehnungsbruchzähigkeit von 60 ksi * in0,5. Die Restfestigkeitskurve ist rot dargestellt. Bei einer gegebenen Rissgröße führt jeder Spannungswert oberhalb dieser Kurve zum Versagen.

Um die Akzeptanz eines Designs zu bewerten, zeichnen Sie den Designpunkt (a, σapp) für den aktuellen Fall, wobei a die Risslänge und σapp die angewandte kombinierte Spannung ist. Zeichnen Sie eine vertikale Linie bis zur Restfestigkeitskurve – dieser Schnittpunkt stellt den Versagenspunkt dar, wenn die Rissgröße konstant gehalten wird, die Spannung jedoch auf den kritischen (Versagens-) Punkt erhöht wird. Zeichnen Sie eine weitere vertikale Linie horizontal zur Restfestigkeitskurve – dieser Schnittpunkt stellt den Versagenspunkt dar, wenn die Spannung konstant gehalten wird, die Rissgröße jedoch bis zum kritischen (Versagens-) Punkt erhöht wird. Die Sicherheitsfaktoren für jede dieser Ausfallbedingungen können dann berechnet werden:

| Sicherheitsfaktor bei kritischer Beanspruchung: |

|

| Sicherheitsfaktor bei kritischer Risslänge: |

|

Beachten Sie die theoretische kritische Spannungskurve in der obigen Abbildung, die als blaue gepunktete Linie dargestellt ist. Diese theoretische Kurve, die den theoretischen kritischen Spannungswert als Funktion der Risslänge liefert, ist definiert durch:

Es ist wichtig zu beachten, dass der Geometriefaktor Y im Allgemeinen eine Funktion der Rissgröße ist. Da also die Rissgröße variiert wird, variiert auch der Wert von Y. Im Allgemeinen wird der Wert von Y seinen Höhepunkt erreichen, wenn die Rissgröße im Verhältnis zu den Teileabmessungen groß wird, was erklärt, warum die Restfestigkeitskurve an der Grenze des Teils auf einen kritischen Spannungswert von 0 abfällt.

Es ist auch wichtig zu beachten, dass sich die theoretische kritische Spannung bei Annäherung der Rissgröße an 0 der Unendlichkeit nähert. Dies ist eindeutig unrealistisch, da die Zugfestigkeit des Materials eine Obergrenze für die Belastung darstellt, der das Material standhalten kann. Um die Restfestigkeitskurve im Kleinrissbereich zu korrigieren, wird eine gerade Linie zwischen der Streckgrenze des Materials und dem Tangentenpunkt an der theoretischen kritischen Spannungskurve gezogen. In einigen Fällen ist es unmöglich, einen Tangentenpunkt zu finden. In dieser Situation gibt Liu eine Anleitung, dass der Übergangspunkt zwischen der geradlinigen Kurve und der theoretischen kritischen Spannungskurve an dem Punkt genommen werden kann, an dem die theoretische kritische Spannung 2/3 der Streckgrenze des Materials entspricht.

Ermüdungsrisswachstum

Diese Seite zur Bruchmechanik befasste sich mit der Analyse gerissener Teile unter statischen Lastbedingungen (d. h. Bedingungen mit stationären Lasten, die sich nicht mit der Zeit ändern). Für den Fall, dass die Belastung mit der Zeit variiert, variiert auch die Spannungsintensität an der Rissspitze. Der Riss wächst in dem Fall, dass die Varianz der Spannungsintensität die Schwellenspannungsintensität des Materials überschreitet. Das Wachstum eines Risses unter Bedingungen unterschiedlicher Spannungsintensität wird als Ermüdungsrisswachstum bezeichnet und auf unserer Seite zur Analyse des Ermüdungsrisswachstums beschrieben.

Auf der Suche nach Bruchrechnern?

Wir haben einige zur Auswahl:

- Bruchmechanikrechner

- Ermüdungsrisswachstumsrechner

- Bruchwerkstoffdatenbank

- AFRL-VA-WP-TR-2003-3002, „USAF Schäden Tolerant Design Handbuch: Richtlinien für die Analyse und das Design von schadenstoleranten Flugzeugstrukturen“, 2002

- API 579-1 / ASME FFS-1, „Fitness-For-Service“, Das American Petroleum Institute und die American Society of Mechanical Engineers, 2007

- Anderson, TL, „Bruchmechanik: Grundlagen und Anwendungen“, 3. Auflage

- Budynas-Nisbett, „Shigleys Mechanical Engineering Design“, 8. Aufl.

- Callister, William D., „Materialwissenschaften und Ingenieurwesen: Eine Einführung“, 9. Auflage

- Dowling, Norman E., „Mechanisches Verhalten von Materialien: Technische Methoden für Verformung, Bruch und Ermüdung“, 3. Auflage

- Liu, Alan F., „Structural Life Assessment Methods“, ASM International, 1998

- MIL-HDBK-5J, „Metallische Werkstoffe und Elemente für Luft- und Raumfahrzeugstrukturen“, Handbuch des Verteidigungsministeriums, 2003

- NASA-STD-5009, „Zerstörungsfreie Bewertungsanforderungen für bruchkritische metallische Komponenten,“ 2008

- Naval Sea Systems Command, „Fracture Toughness Review Process for Metals in Critical Non-Nuclear Shipboard Applications“, 1998

- Sanford, R.J., „Prinzipien der Bruchmechanik“, 1. Auflage