- Descripción general

- Las concentraciones de tensión Alrededor de las grietas

- Buscando Fractura de Calculadoras?

- Modos de carga

- Factor de intensidad de tensión

- Soluciones de Factor de Intensidad de esfuerzo

- Superposición para carga combinada

- Buscando Fractura de Calculadoras?

- Resistencia a la fractura

- Resistencia a la fractura vs. Espesor

- Resistencia a la fractura frente a Resistencia

- Resistencia a la fractura vs. Orientación de la grieta

- Tamaño inicial de la grieta

- Buscando Fractura de Calculadoras?

- Tamaño de la zona plástica

- Tensión plana vs Tensión plana

- Tamaño de la zona de plástico para Tensión plana

- Tamaño de la zona plástica para Deformación plana

- Dúctil vs Fractura frágil

- Buscando Fractura de Calculadoras?

- Métodos de análisis de fracturas estáticas

- Mecánica de Fractura Elástica Lineal (LEFM)

- La aplicabilidad de LEFM

- Diagrama de Evaluación de fallos (DCP)

- Curva de resistencia residual

- Crecimiento de grietas por fatiga

- Buscando Fractura de Calculadoras?

Descripción general

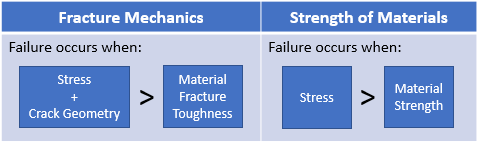

La mecánica de fracturas es una metodología que se utiliza para predecir y diagnosticar fallas de una pieza con una grieta o falla existente. La presencia de una grieta en una pieza aumenta la tensión en las proximidades de la grieta y puede provocar un fallo antes de lo previsto utilizando los métodos tradicionales de resistencia de los materiales.

El enfoque tradicional para el diseño y análisis de una pieza es utilizar conceptos de resistencia de los materiales. En este caso, se calculan las tensiones debidas a la carga aplicada. Se determina que la falla ocurre una vez que la tensión aplicada excede la resistencia del material (ya sea la resistencia de fluencia o la resistencia final, dependiendo de los criterios para la falla).

En mecánica de fracturas, un factor de intensidad de esfuerzo se calcula en función del esfuerzo aplicado, el tamaño de la grieta y la geometría de la pieza. La falla ocurre una vez que el factor de intensidad de esfuerzo excede la resistencia a la fractura del material. En este punto, la grieta crecerá de manera rápida e inestable hasta la fractura.

La mecánica de fracturas es importante tener en cuenta por varias razones importantes:

- Las grietas y los defectos similares a grietas ocurren con mucha más frecuencia de lo que cabría esperar. Las grietas pueden pre-existir en una pieza, o pueden desarrollarse debido a un alto estrés o fatiga.

- Normalmente, a medida que aumenta la resistencia de un material, disminuye la tenacidad a la fractura. La intuición de muchos ingenieros de preferir materiales de mayor resistencia puede llevarlos por un camino peligroso.

- Ignorar la mecánica de fractura puede llevar a la falla de las piezas a cargas por debajo de lo esperado utilizando un enfoque de resistencia de los materiales.

- Una falla debido a una fractura frágil es rápida y catastrófica y proporciona poca advertencia.

La imagen de abajo muestra el buque cisterna SS Schenectady, uno de los buques Liberty de la Segunda Guerra Mundial y uno de los fallos de fractura más emblemáticos. Todos los buques Liberty tenían tendencia a agrietarse durante el clima frío y los mares agitados, y se perdieron varios barcos. Aproximadamente la mitad de las grietas iniciadas en las esquinas de las tapas de escotilla cuadradas que actuaban como bandas de tensión. El SS Schenectady se dividió en dos mientras estaba sentado en el muelle. Una comprensión de la mecánica de fracturas habría evitado estas pérdidas.

Las concentraciones de tensión Alrededor de las grietas

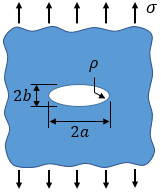

Las grietas actúan como bandas de tensión y hacen que la tensión en la pieza se eleve cerca de la punta de la grieta. Como un ejemplo simple, considere el caso de una grieta elíptica en el centro de una placa infinita:

El valor teórico de la tensión en la punta de la elipse viene dado por:

donde σ es la tensión nominal y ρ es el radio de curvatura de la elipse, ρ = b2/a.

A medida que el radio de la punta de la grieta se acerca a cero, la tensión teórica se acerca al infinito. Este estrés infinito se conoce como singularidad de estrés y no es físicamente posible. En cambio, la tensión se distribuye sobre el material circundante, lo que resulta en una deformación plástica en el material a cierta distancia de la punta de la grieta. Esta región de deformación plástica se denomina zona plástica y se discute en una sección posterior. La deformación plástica causa el embotamiento de la punta de la grieta, lo que aumenta el radio de curvatura y devuelve las tensiones a niveles finitos.

Debido a los problemas de singularidad de tensión que surgen al usar el enfoque de concentración de tensión, y debido a la zona plástica que se desarrolla alrededor de la punta de la grieta que hace que el enfoque de concentración de tensión no sea válido, se han desarrollado otros métodos para caracterizar las tensiones cerca de la punta de la grieta. El método más frecuente en uso hoy en día es calcular un factor de intensidad de estrés, como se discutió en una sección posterior.

Buscando Fractura de Calculadoras?

Tenemos algunos para elegir:

- Calculadora de Mecánica de Fracturas

- Calculadora de Crecimiento de Grietas por Fatiga

- Base de Datos de Materiales de Fracturas

Modos de carga

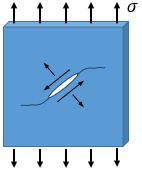

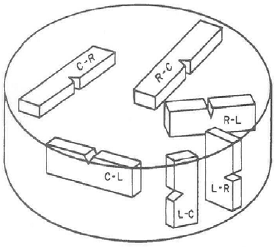

Hay tres modos principales que definen la orientación de una grieta en relación con la carga. Una grieta se puede cargar en un modo exclusivamente, o se puede cargar en alguna combinación de modos.

La figura de arriba muestra los tres modos principales de carga de grietas. El modo I se llama modo de apertura e implica una tensión de tracción que separa las caras de la grieta. El modo II es el modo de deslizamiento e implica un esfuerzo cortante que desliza las caras de la grieta en la dirección paralela a la dimensión de la grieta primaria. El modo III es el modo de desgarro e implica un esfuerzo cortante que desliza las caras de la grieta en la dirección perpendicular a la dimensión de la grieta primaria.

El análisis de ingeniería considera casi exclusivamente el modo I porque es la peor situación y también la más común. Las grietas suelen crecer en el Modo I, pero en el caso de que la grieta no se inicie en el Modo I, se convertirá en Modo I, como se ilustra en la figura a continuación.

Factor de intensidad de tensión

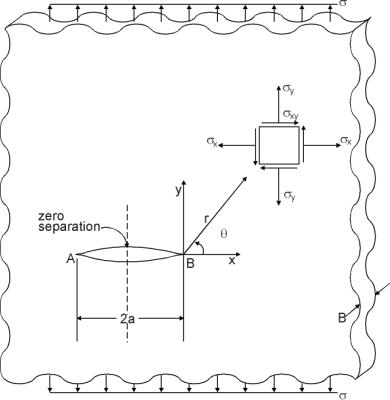

El factor de intensidad de tensión es un concepto útil para caracterizar el campo de tensión cerca de la punta de la grieta.

Para la carga en Modo I, las tensiones lineales elásticas en la dirección de la carga aplicada cerca de una punta de grieta idealmente afilada se pueden calcular en función de la ubicación con respecto a la punta de grieta expresada en coordenadas polares:

Un término K, llamado factor de intensidad de esfuerzo, se puede definir en la forma:

donde las unidades son ksi& Sqrt; in o MPa& Sqrt; m.

El factor de intensidad de esfuerzo para una grieta de Modo I se escribe como K I. (A partir de este punto, se asume que todos los factores de intensidad de esfuerzo son de Modo I por las razones discutidas anteriormente, por lo que la intensidad de esfuerzo se denotará simplemente como K. Usando la ecuación para el factor de intensidad de esfuerzo, la ecuación original para la tensión cerca de la punta de grieta idealmente afilada:

Para θ = 0, la ecuación anterior se simplifica a:

Para extender el caso de una punta de grieta idealmente afilada a situaciones con geometrías de grieta reales, el factor de intensidad de esfuerzo se puede generalizar como:

donde a es el tamaño de la grieta e Y es un factor de geometría adimensional que depende de la geometría de la grieta, la geometría de la pieza y la configuración de carga.

Es importante tener en cuenta que debido a que las ecuaciones que describen el campo de esfuerzo lineal elástico se utilizaron para desarrollar la relación del factor de intensidad de esfuerzo anterior, el concepto del factor de intensidad de esfuerzo solo es válido si la región de deformación plástica cerca de la punta de la grieta es pequeña. Esto se discutirá con más detalle en una sección posterior.

Soluciones de Factor de Intensidad de esfuerzo

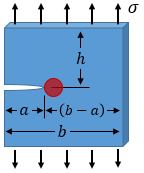

La parte difícil de calcular el factor de intensidad de esfuerzo para una situación específica es encontrar el valor apropiado del factor de geometría adimensional, Y. Este factor de geometría depende de la geometría de la grieta, la geometría de la pieza y la configuración de carga. Un estuche clásico es una placa con una grieta en el centro, como se muestra a continuación:

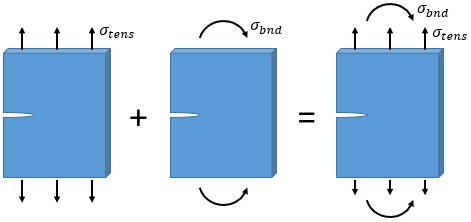

Superposición para carga combinada

Debido a que el concepto del factor de intensidad de esfuerzo asume el comportamiento lineal del material elástico, las soluciones del factor de intensidad de esfuerzo se pueden combinar mediante superposición para encontrar soluciones a problemas más complejos. Por ejemplo, la solución de factor de intensidad de esfuerzo para una placa agrietada de un solo borde en tensión se puede combinar con la solución para una placa agrietada de un solo borde en flexión, como se muestra en la figura a continuación.

El factor de intensidad de esfuerzo para la solución combinada se calcula como:

donde σt es la tensión de tracción aplicada, σb es la tensión de flexión aplicada, Yt es el factor de geometría para la placa en tensión, Yb es el factor de geometría para la placa en flexión, y a es la longitud de la grieta.

Buscando Fractura de Calculadoras?

Tenemos algunos para elegir:

- Calculadora de Mecánica de Fracturas

- Calculadora de Crecimiento de Grietas por Fatiga

- Base de Datos de Materiales de Fracturas

Resistencia a la fractura

Un material puede resistir la intensidad de esfuerzo aplicada hasta un cierto valor crítico por encima del cual la grieta crecerá de manera inestable y se producirá un fallo. Esta intensidad de tensión crítica es la resistencia a la fractura del material. La resistencia a la fractura de un material depende de muchos factores, incluida la temperatura ambiental, la composición ambiental (es decir, aire, agua dulce, agua salada, etc.).), velocidad de carga, espesor del material, procesamiento del material y orientación de la grieta a la dirección del grano. Es importante tener en cuenta estos factores al seleccionar un valor de resistencia a la fractura que se debe asumir durante el diseño y el análisis.

Los valores de resistencia a la fractura para muchos materiales de ingeniería comunes se pueden encontrar en nuestra base de datos.

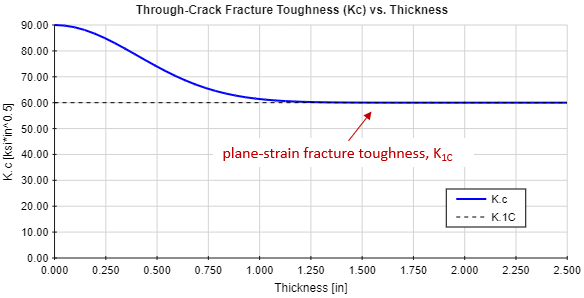

Resistencia a la fractura vs. Espesor

La resistencia a la fractura disminuye a medida que aumenta el espesor del material hasta que la pieza es lo suficientemente gruesa como para estar en condiciones de deformación plana. Por encima de este espesor de deformación plana, la tenacidad a la fractura es un valor constante conocido como tenacidad a la fractura por deformación plana. La resistencia a la fractura por deformación plana en la carga en modo I es de interés primario, y este valor se denota por K IC.

La resistencia a la fractura de un material con un espesor específico se puede aproximar como:

donde t es el espesor del material, Ak y Bk son constantes del material, y t0 es el espesor de deformación plana en la carga crítica, calculado por:

donde Orzuelo es la resistencia a la tracción del material.

La gráfica de abajo se construyó utilizando la ecuación de resistencia a la fractura específica del espesor de arriba para un material de ejemplo, 15-5PH, H1025. Se puede ver que a valores de espesor más bajos, la tenacidad a la fractura de este material es de 90 ksi*in0.5, y la tenacidad cae al valor de tenacidad de deformación plana de 60 ksi*in0.5 a medida que aumenta el grosor, después de lo cual la resistencia a la fractura permanece constante.

Aunque la resistencia a la fractura se puede aproximar en función del grosor de la pieza, sigue siendo una buena idea utilizar el valor de resistencia a la fractura por deformación plana en el diseño y el análisis.

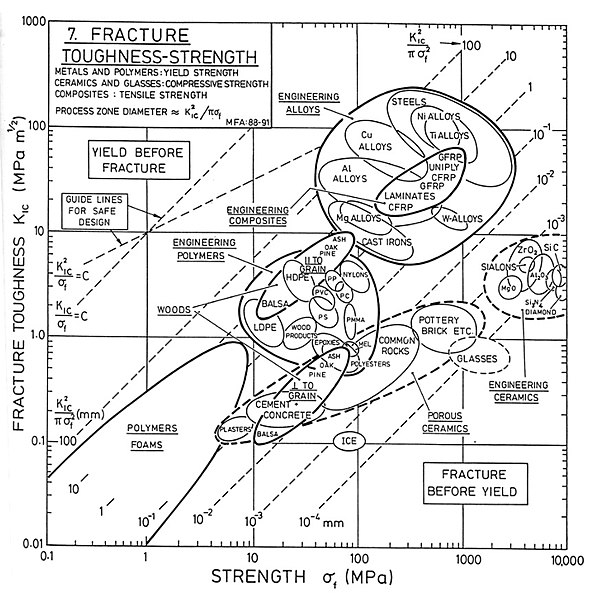

Resistencia a la fractura frente a Resistencia

En general, dentro de una clase específica de materiales, la resistencia a la fractura disminuye a medida que aumenta la resistencia. Si usted comienza con un bloque de material y tratamiento térmico y trabajar para aumentar las propiedades de resistencia, también suelen reducir la resistencia a la fractura del material.

La siguiente figura muestra la resistencia a la fractura frente a la resistencia del material para varias clases de materiales. Se puede ver que para muchos materiales, particularmente para las aleaciones metálicas de ingeniería y los polímeros de ingeniería, la tenacidad a la fractura disminuye con el aumento de la resistencia.

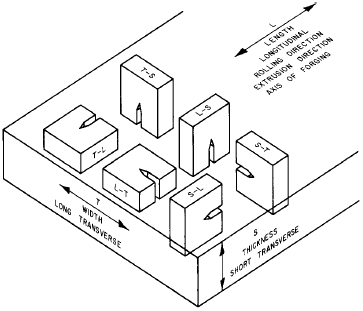

Resistencia a la fractura vs. Orientación de la grieta

La resistencia a la fractura de un material varía típicamente en función de la orientación de la grieta con respecto a la dirección del grano. Debido a esto, los valores de resistencia a la fractura generalmente se informan junto con la orientación de la grieta.

Las posibles combinaciones de orientación de grieta y dirección de grano se muestran en la figura a continuación para una forma rectangular y una forma cilíndrica. Se utilizan códigos de dos dígitos para indicar la orientación de la grieta. El primer dígito indica la dirección normal a la cara de la grieta. El segundo dígito indica la dirección de la trayectoria de la grieta.

Tamaño inicial de la grieta

Las grietas y los defectos similares a grietas son comunes en los materiales de ingeniería. Por lo general, se forman grietas alrededor de defectos preexistentes que actúan como concentraciones de tensión y que, con un alto esfuerzo o fatiga, se convierten en grietas de pleno derecho. Muchos defectos son lo suficientemente graves como para tratarlos como grietas, y estos incluyen arañazos profundos, inclusiones de partículas extrañas y límites de grano. Además de los defectos del material, las características geométricas de una pieza que actúan como concentraciones de tensión pueden provocar el inicio de grietas, incluidas muescas, orificios, ranuras e hilos. Las grietas también pueden iniciarse a partir de fallas introducidas a través de otros mecanismos de falla, como por picaduras debido a la corrosión o por abrasión debido al desgaste.

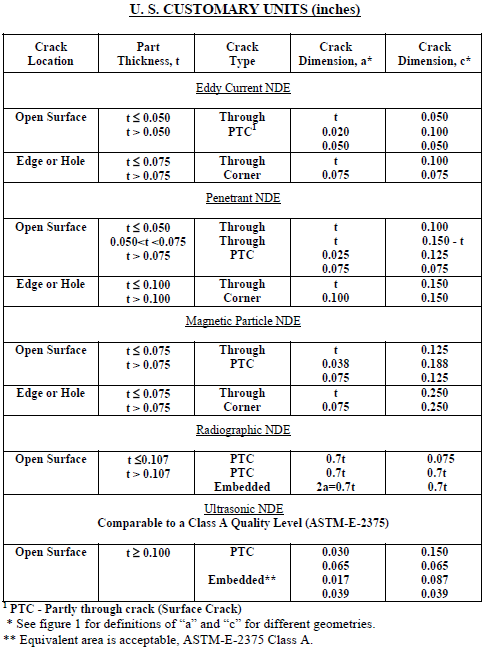

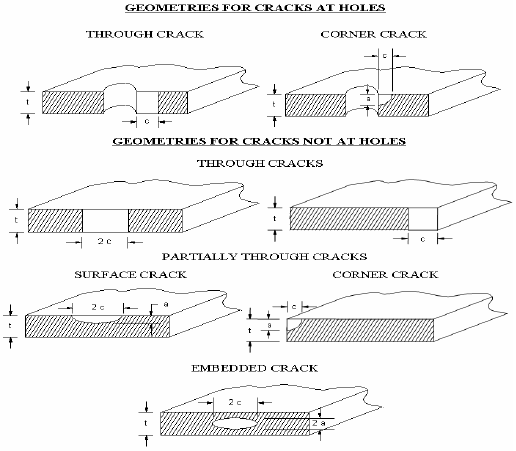

Determinar el tamaño inicial de la grieta es fundamental para evaluar el potencial de fractura. Un enfoque conservador es seleccionar un método de evaluación no destructiva (ECM) para inspeccionar la pieza en consideración, y luego asumir que existe una grieta de igual tamaño al tamaño mínimo detectable de la falla en la pieza en el lugar más estresado.

Hay muchas referencias disponibles que proporcionan tamaños de defectos detectables mínimos para varios métodos de ECM, uno de los cuales es NASA-STD-5009. A continuación se muestra una tabla de NASA-STD-5009 para las unidades estadounidenses, junto con una figura correspondiente que proporciona las definiciones de las dimensiones de la grieta «a» y «c».

Si se desconoce el tamaño mínimo detectable de la falla, o si no se planea una inspección de ECM para la pieza, entonces un enfoque alternativo es determinar el tamaño crítico de la grieta en el lugar más estresado de la pieza. Si este tamaño crítico de grieta es muy pequeño, entonces sería prudente inspeccionar la pieza utilizando un método de ECM capaz de detectar una grieta de este tamaño.

Buscando Fractura de Calculadoras?

Tenemos algunos para elegir:

- Calculadora de Mecánica de Fracturas

- Calculadora de Crecimiento de Grietas por Fatiga

- Base de Datos de Materiales de Fractura

Tamaño de la zona plástica

Tensión plana vs Tensión plana

El tamaño de la zona plástica depende de si se considera que la pieza se encuentra en una condición de tensión plana o tensión plana. En tensión plana, la sección es lo suficientemente delgada como para que las tensiones a través del grosor de la sección sean aproximadamente constantes. En la deformación plana, las tensiones se desarrollan a través del grosor de la sección para resistir la contracción del material y mantener la deformación a lo largo del grosor aproximadamente constante.

Se puede considerar que la pieza está en deformación plana si el grosor cumple las siguientes condiciones:

donde Kapp es la intensidad de la tensión en la tensión aplicada y Orzuelo es la resistencia a la tracción del material.

Si el grosor de la pieza es menor que el especificado en la ecuación anterior, el tamaño de la zona de plástico debe calcularse suponiendo que la pieza está en tensión plana. La siguiente tabla resume los tamaños de zonas de plástico para tensión plana y tensión plana.

| Tamaño de zona de plástico para tensión plana: |

|

| Tamaño de la zona de plástico para deformación plana: |

|

Las siguientes secciones proporcionan más detalles sobre la derivación del tamaño de la zona de plástico.

Tamaño de la zona de plástico para Tensión plana

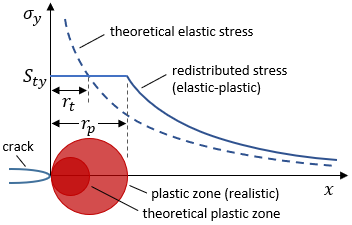

Debido a la naturaleza afilada de la grieta, siempre habrá una zona de plástico justo delante de la punta de la grieta. Podemos usar las ecuaciones de campo de tensión elástica (discutidas en una sección anterior) para resolver la distancia teórica desde la punta de la grieta a la que las tensiones son iguales al límite elástico del material. La ecuación del campo de tensión elástica es:

Establecer la tensión igual al límite elástico del material y resolver para r da el tamaño teórico de la zona plástica, rt:

donde Kapp es la intensidad de la tensión debida a la tensión aplicada, y Sty es la resistencia a la tracción del material.

Para que el tamaño real de la zona de plástico sea igual al tamaño teórico de la zona de plástico, las tensiones en la zona de plástico deben exceder sustancialmente el límite elástico del material. Debido a que el material producido en la zona plástica no puede soportar tensiones muy superiores a la tensión de fluencia, las tensiones cerca de la punta de la grieta se redistribuyen al material más alejado, y por lo tanto el tamaño real de la zona plástica es mayor que el valor teórico predicho. El tamaño real de la zona de plástico es aproximadamente igual a 2rt, por lo que una estimación más realista del tamaño de la zona de plástico, rp, se da por:

La siguiente figura ilustra la tensión elástica teórica y el tamaño de la zona plástica, así como las tensiones redistribuidas y la estimación realista resultante del tamaño de la zona plástica.

Tenga en cuenta que el tamaño de la zona de plástico es proporcional a (Kapp/Orzuelo)2. Esto indica que la zona de plástico será más pequeña para materiales de mayor resistencia. Además, los materiales de mayor tenacidad pueden desarrollar intensidades de esfuerzo más altas antes de la fractura, por lo que la zona plástica crecerá en materiales de mayor tenacidad antes de que ocurra la falla. Los materiales con baja resistencia a la tracción y alta tenacidad a la fractura pueden desarrollar zonas plásticas muy grandes en la punta de la grieta.

Tamaño de la zona plástica para Deformación plana

Las estimaciones del tamaño de la zona plástica descritas en la sección anterior se aplican a la condición de tensión plana donde la sección es lo suficientemente delgada como para que las tensiones a través del grosor de la sección sean aproximadamente constantes. Si la sección es lo suficientemente gruesa como para ser considerada en deformación plana (es decir, las tensiones se desarrollan a través del grosor de la sección para resistir la contracción del material y mantener la deformación a lo largo del grosor aproximadamente constante), entonces el tamaño de la zona plástica se reduce en comparación con el de la condición de tensión plana.

El tamaño de la zona plástica para la condición de deformación plana se puede aproximar como:

donde Kapp es la intensidad de la tensión debida a la tensión aplicada, y Sty es la resistencia a la tracción del material.

Dúctil vs Fractura frágil

Hay dos marcos de referencia cuando se habla de fractura dúctil versus fractura frágil. Estos marcos de referencia son el mecanismo de fractura y el modo de fractura.

Cuando los científicos de materiales hablan de fracturas frágiles y dúctiles, generalmente se refieren al mecanismo de fractura, que describe el evento de fractura a nivel microscópico. En general, el mecanismo de fractura frágil es la escisión, y el mecanismo de fractura dúctil es la ruptura con hoyuelos, también conocida como coalescencia microvoide. El mecanismo de escisión está asociado con fractura quebradiza. Implica poca deformación plástica, y la superficie de la fractura se ve lisa con crestas. El mecanismo de coalescencia microvoide está asociado con fractura dúctil. Este mecanismo implica la formación, el crecimiento y la unión de pequeños huecos en el material que se habilitan a través del flujo de plástico, y la superficie de la fractura se ve con hoyuelos como una pelota de golf.

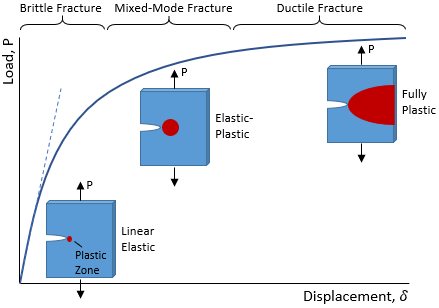

Cuando los ingenieros mecánicos hablan de fracturas frágiles y dúctiles, generalmente se refieren al modo de fractura, que describe el comportamiento de alto nivel del material durante el evento de fractura. La siguiente figura ilustra el modo de fractura.

Se muestra una curva de desplazamiento de carga junto con muestras agrietadas colocadas en varios lugares a lo largo de la curva. En la región lineal de la curva con menor carga aplicada, las tensiones en la pieza están por debajo del límite elástico del material. Si la pieza fallara en esta región, esto se denominaría fractura quebradiza, ya que la pieza ha fallado antes de lo que se predice utilizando métodos de resistencia de los materiales. Tenga en cuenta que en esta región, la zona de plástico alrededor de la punta de la grieta (que se muestra en rojo) generalmente será pequeña, por lo que se aplica el supuesto de elasticidad lineal y se puede usar la Mecánica de Fractura Elástica Lineal (LEFM) para analizar la pieza. A medida que aumenta la carga, aumenta el tamaño de la zona de plástico. Si la pieza falla en la región más alta de la curva de desplazamiento de carga, esto se conoce como fractura dúctil. Si el tamaño de la zona de plástico ha excedido la aplicabilidad de LEFM pero aún no se ha extendido a toda la sección, se pueden usar métodos de plástico elástico como el Diagrama de Evaluación de fallas (FAD) para analizar la pieza. Una vez que el tamaño de la zona plástica se ha extendido por toda la sección (rendimiento de la sección bruta), los métodos de mecánica de fractura ya no se pueden usar, y la sección deberá analizarse utilizando un enfoque de resistencia de los materiales.

Buscando Fractura de Calculadoras?

Tenemos algunos para elegir:

- Calculadora de Mecánica de Fracturas

- Calculadora de Crecimiento de Grietas por Fatiga

- Base de Datos de Materiales de Fracturas

Métodos de análisis de fracturas estáticas

El análisis de fracturas estáticas debe realizarse teniendo en cuenta la carga máxima que se espera que vea la pieza durante su vida útil. En los métodos de análisis estático, la carga es constante y no varía con el tiempo.

Por otro lado, el análisis de crecimiento de grietas por fatiga se puede usar para considerar el crecimiento de grietas debido a una carga que varía en el tiempo. Las cargas a lo largo de toda la vida útil de la pieza generalmente se consideran para garantizar que la grieta no crezca a un tamaño crítico.

En las secciones siguientes se describen varios métodos estándar para realizar análisis de fracturas estáticas. El tema del crecimiento de grietas por fatiga se trata en otra página.

Mecánica de Fractura Elástica Lineal (LEFM)

La mecánica de fractura elástica lineal (LEFM) utiliza el concepto de factor de intensidad de esfuerzo, K, discutido anteriormente. El factor de intensidad de tensión en la punta de la grieta se calcula y luego se compara con la intensidad de tensión crítica del material. La resistencia a la fractura por deformación plana, K IC, se elige típicamente como el valor de la intensidad de esfuerzo crítico que se utilizará para el diseño y el análisis. El factor de seguridad se calcula entonces como:

donde Kapp es el factor de intensidad de estrés en la punta de la grieta debido al estrés aplicado.

La aplicabilidad de LEFM

La mecánica de fractura elástica lineal (LEFM) asume que el material se comporta de manera lineal elástica. Para que esta suposición sea válida, el tamaño de la zona de plástico debe ser pequeño en relación con la geometría de la pieza y la grieta. Si el tamaño de la zona de plástico se extiende demasiado cerca de los límites de la pieza, entonces la situación se acerca al rendimiento bruto de la sección.

La zona de plástico está situada justo delante de la punta de la grieta. En general, la punta de la grieta debe estar a una distancia de al menos dLEFM de cualquier límite de parte, donde dLEFM se define a continuación. Tenga en cuenta que dLEFM es igual a 4 veces el tamaño de la zona de plástico para la condición de tensión plana.

Como ejemplo, considere el caso de una grieta de un solo borde. En este caso, se debe cumplir la siguiente condición para que LEFM sea aplicable:

Diagrama de Evaluación de fallos (DCP)

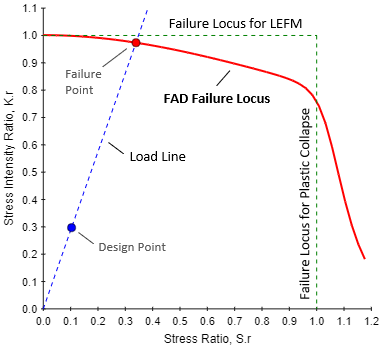

Si LEFM no es aplicable, se debe utilizar un análisis de plástico elástico para tener en cuenta los efectos de la plasticidad en las proximidades de la grieta. El Diagrama de Evaluación de Fallos (DCP) es el método de análisis de plástico elástico más común.

En el diagrama FAD de arriba, el lugar de falla se muestra en rojo. Este lugar de falla es específico del material, y se proporcionarán los detalles de cómo construirlo.

Para evaluar la aceptabilidad de un diseño, la relación de esfuerzo, Sr, y la relación de intensidad de esfuerzo, Kr, deben calcularse para el caso de carga considerado:

|

|

|

donde σapp es la tensión aplicada, Kapp es la intensidad de la tensión en la tensión aplicada, Sty es la resistencia a la tracción del material y K IC es la resistencia a la fractura por deformación plana del material.

Trace el punto de diseño (Sr, Kr) para el caso de carga actual en el diagrama de DCP y asegúrese de que esté dentro del locus de falla del DCP. Para calcular el factor de seguridad, trace una línea desde el origen hasta el punto de diseño y continúe esta línea hasta que cruce el lugar de falla del DCP. Esta línea se llama línea de carga. El factor de seguridad es la relación de la longitud de la línea de carga entre el origen y el punto de diseño, y la longitud de la línea de carga entre el origen y el punto de falla. En la figura anterior, el punto de diseño se encuentra dentro del locus de falla del DCP, y el factor de seguridad es de aproximadamente 3,0.

En la figura anterior, observe que el locus de falla para LEFM se muestra como una línea horizontal punteada, y que el locus de falla de FAD cae debajo del locus de LEFM. Esto indica que las predicciones de fallas realizadas con LEFM son poco conservadoras. La razón de la reducción del locus de falla en la curva FAD es que la plasticidad cerca de la punta de la grieta aumenta la longitud efectiva de la grieta y, por lo tanto, aumenta la gravedad de la situación de la grieta.

Observe también que el lugar de falla para el colapso de plástico (es decir, el lugar de falla que se predice utilizando métodos de resistencia de los materiales) se muestra como una línea punteada vertical. El locus de falla de FAD cruza el locus de colapso de plástico y luego empuja hacia la derecha, lo que indica que la pieza está ganando fuerza. El endurecimiento por deformación explica este aumento aparente de la resistencia.

Es útil anotar cuál de los loci de falla «ingenuos» se cruza la línea de carga. Si la línea de carga cruza el locus de falla de LEFM, entonces la resistencia de la pieza está limitada por fractura para el caso de carga en consideración, por lo que fallará por fractura antes de que ceda. Si la línea de carga cruza el lugar de falla para el colapso de plástico, la resistencia de la pieza se limita al ceder para el caso de carga actual.

El locus de falla del DCP se define por:

donde E es el módulo elástico del material, Sty es la resistencia a la tracción del material y Sr es la relación de tensión definida anteriormente. El valor eref es la deformación verdadera correspondiente al stress Sr·Sty, y se puede calcular utilizando la ecuación de Ramberg-Osgood.

Tenga en cuenta que el locus de falla de FAD es una función solo de la relación de esfuerzo, Sr. Cada otro parámetro en la ecuación que define el locus de falla es una propiedad material constante. Para construir el lugar geométrico, barre a través de un rango de relaciones de tensión desde 0 hasta una relación de tensión máxima correspondiente a la verdadera resistencia final del material.

Un punto final a considerar sobre el enfoque de DCP es que puede tener en cuenta la plasticidad del material mientras se siguen utilizando intensidades de tensión lineal elástica. Esto permite la simplicidad del método FAD y es una gran ventaja sobre otros métodos de plástico elástico.

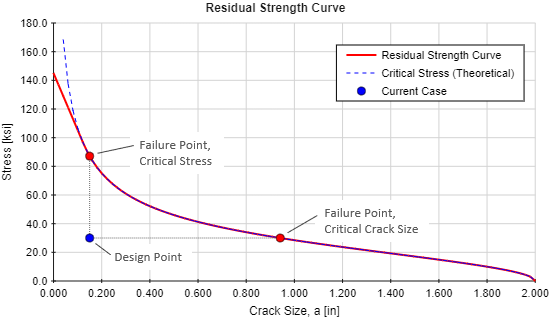

Curva de resistencia residual

La curva de resistencia residual muestra la resistencia de la pieza en función del tamaño de la grieta. Si no hay grietas, la resistencia de la pieza es igual a la resistencia de fluencia del material. Sin embargo, a medida que la grieta crece, la fuerza (es decir, la cantidad de estrés que se puede soportar antes del fallo) se reduce.

En la figura siguiente se muestra una curva de resistencia residual para un caso de ejemplo. Este estuche es para una placa de 2 pulgadas de ancho con una grieta pasante central y un material con un límite elástico de 145 ksi y una tenacidad a la fractura por deformación plana de 60 ksi*in0.5. La curva de resistencia residual se muestra en rojo. Para un tamaño de grieta dado, cualquier valor de tensión por encima de esta curva resulta en un fallo.

Para evaluar la aceptabilidad de un diseño, trace el punto de diseño ( a , σapp) para el caso actual, donde a es la longitud de grieta y σapp es la tensión combinada aplicada. Dibuja una línea vertical hasta la curva de resistencia residual: esta intersección representa el punto de falla si el tamaño de la grieta se mantiene constante, pero la tensión aumenta hasta el punto crítico (falla). Dibuja otra línea vertical horizontalmente a la curva de resistencia residual: esta intersección representa el punto de falla si la tensión se mantiene constante, pero el tamaño de la grieta aumenta hasta el punto crítico (falla). A continuación, se pueden calcular los factores de seguridad para cada una de estas condiciones de falla:

| Factor de seguridad en situaciones de estrés crítico: |

|

| Factor de seguridad en la longitud crítica de la grieta: |

|

Observe la curva de tensión crítica teórica de la figura anterior, que se muestra como una línea de puntos azul. Esta curva teórica, que proporciona el valor teórico de tensión crítica en función de la longitud de la grieta, se define por:

Es importante tener en cuenta que, en general, el factor de geometría, Y, es una función del tamaño de la grieta. Por lo tanto, a medida que el tamaño de la grieta varía, el valor de Y también variará. En general, el valor de Y alcanzará su punto máximo a medida que el tamaño de la grieta se vuelva grande en relación con las dimensiones de la pieza, lo que explica por qué la curva de resistencia residual desciende a un valor de tensión crítica de 0 en el límite de la pieza.

También es importante tener en cuenta que a medida que el tamaño de la grieta se acerca a 0, el estrés crítico teórico se acerca al infinito. Esto es claramente poco realista, ya que la resistencia a la tracción del material proporciona un límite superior en la tensión que el material puede soportar. Para corregir la curva de resistencia residual en la región de grietas pequeñas, se dibuja una línea recta entre la resistencia a la tracción del material y el punto tangente en la curva de tensión crítica teórica. En algunos casos es imposible encontrar un punto tangente. En esta situación, Liu proporciona una guía para que el punto de transición entre la curva en línea recta y la curva de esfuerzo crítico teórico se pueda tomar en el punto donde el esfuerzo crítico teórico es igual a 2/3 de la resistencia a la tracción del material.

Crecimiento de grietas por fatiga

Esta página sobre mecánica de fracturas cubrió el análisis de piezas agrietadas en condiciones de carga estática (es decir, condiciones con cargas constantes que no varían con el tiempo). En el caso de que la carga varíe con el tiempo, la intensidad de la tensión en la punta de la grieta también variará. La grieta crecerá en el caso de que la variación en la intensidad de la tensión supere la intensidad de tensión del umbral del material. El crecimiento de una grieta en condiciones de intensidad de estrés variable se denomina crecimiento de grietas por fatiga, y se describe en nuestra página de análisis de crecimiento de grietas por fatiga.

Buscando Fractura de Calculadoras?

Tenemos algunos para elegir:

- Calculadora de Mecánica de Fracturas

- Calculadora de Crecimiento de Grietas por Fatiga

- Base de Datos de Materiales de Fractura

- AFRL-VA-WP-TR-2003-3002, » Manual de Diseño Tolerante a daños de la USAF: Guidelines for the Analysis and Design of Damage Tolerant Aircraft Structures,» 2002

- API 579-1 / ASME FFS-1, «Fitness-For-Service,» The American Petroleum Institute and The American Society of Mechanical Engineers, 2007

- Anderson, T. L., «Fracture Mechanics: Fundamentals and Applications,» 3rd Edition

- Budynas-Nisbett, «Shigley’s Mechanical Engineering Design,» 8th Ed.

- Callister, William D., «Ciencia de Materiales e Ingeniería: Una Introducción», 9a Edición

- Dowling, Norman E., » Comportamiento mecánico de los Materiales: Métodos de Ingeniería para Deformación, Fractura y Fatiga», 3a Edición

- Liu, Alan F., «Métodos de Evaluación de la Vida Útil Estructural», ASM International, 1998

- MIL-HDBK-5J, «Materiales y Elementos Metálicos para Estructuras de Vehículos Aeroespaciales», Manual del Departamento de Defensa, 2003

- NASA-STD-5009, «Requisitos de Evaluación No Destructiva para Componentes Metálicos Críticos para Fracturas», 2008

- Naval Sea Systems Command, «Fracture Tenacidad Review Process for Metals in Critical Non-Nuclear Shipboard Applications,» 1998

- Sanford, R. J., «Principios de Mecánica de Fracturas», 1a Edición