概要

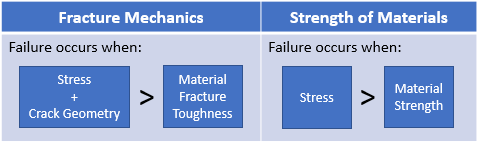

破壊力学は、既存の亀裂や欠陥を持つ部品の故障を予測し、診断するために使用される方法論です。 部品に亀裂が存在すると、亀裂の近傍の応力が拡大し、従来の材料強度法を使用して予測されたものよりも前に故障が発生する可能性があります。

部品の設計と分析に対する従来のアプローチは、材料強度の概念を使用することです。 この場合、印加荷重による応力が計算されます。 破壊は、応力が材料の強度(破壊基準に応じて降伏強度または終局強度のいずれか)を超えると発生すると決定されます。

破壊力学では、応力拡大係数は、印加された応力、亀裂サイズ、および部品形状の関数として計算されます。 破壊は、応力拡大係数が材料の破壊靭性を超えると発生します。 この時点でひびはひびまでの急速で、不安定な方法で育ちます。

破壊力学はいくつかの重要な理由から考慮することが重要です:

- 亀裂や亀裂のような欠陥は、予想されるよりもはるかに頻繁に発生します。 亀裂は、部品にあらかじめ存在するか、または高い応力または疲労のために発生する可能性があります。

- 通常、材料の強度が高くなると破壊靭性が低下します。 より高い強度の材料を好む多くのエンジニアの直感は、それらを危険な道に導く可能性があります。

- 破壊力学を無視すると、材料強度アプローチを使用して予想される荷重以下の部品の故障につながる可能性があります。

- 脆性破壊による故障は急速かつ壊滅的であり、警告はほとんどありません。

下の画像は、第二次世界大戦のリバティ船の一つであり、最も象徴的な破壊失敗の一つであるSs Schenectadyタンカーを示しています。 リバティの船はすべて寒い天候と荒海の間に亀裂を起こす傾向があり、複数の船が失われました。 正方形のハッチカバーの角で開始された亀裂の約半分は、ストレスライザーとして作用した。 SSスケネクタディはドックに座っている間に二つに分割しました。 破壊力学の理解は、これらの損失を防止していたであろう。

亀裂周辺の応力集中

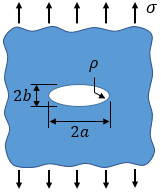

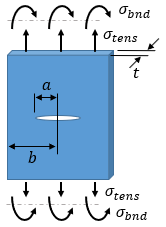

亀裂は応力ライザーとして作用し、亀裂の先端付近で部品の応力がスパイクする原因となる。 簡単な例として、無限板の中心に楕円形の亀裂がある場合を考えてみましょう:

楕円の先端における応力の理論値は次のように与えられます:

ここで、λは公称応力、λは楕円の曲率半径、λ=b2/aです。

亀裂先端の半径がゼロに近づくと、理論的応力は無限大に近づきます。 この無限応力は応力特異点として知られており、物理的には可能ではありません。 その代わりに、応力は周囲の材料に分布し、亀裂先端からある程度の距離で材料に塑性変形が生じます。 この塑性変形領域は塑性領域と呼ばれ、後のセクションで説明します。 塑性変形は亀裂先端の鈍化を引き起こし,曲率半径を増加させ,応力を有限レベルに戻す。

応力集中アプローチを使用するときに生じる応力特異性の問題、および応力集中アプローチを無効にする亀裂先端の周りに発達する塑性ゾーンのために、亀裂先端付近の応力を特性化するための他の方法が開発されている。 今日使用されている最も一般的な方法は、後のセクションで説明するように、応力拡大係数を計算することです。

骨折電卓をお探しですか?

私たちは、から選択するいくつかを持っています:

- 破壊力学計算機

- 疲労亀裂成長計算機

- 破壊材料データベース

荷重のモード

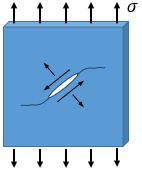

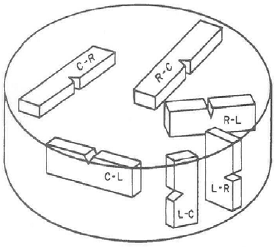

荷重に対する亀裂の向きを定義する三つの主要なモードがあります。 亀裂は、排他的に一つのモードでロードすることができ、またはそれはモードのいくつかの組み合わせでロードすることができます。

上の図は、亀裂荷重の三つの主要なモードを示しています。 モードIは開口モードと呼ばれ、亀裂面を引き離す引張応力が含まれます。 モードIIは摺動モードであり,一次亀裂寸法に平行な方向に亀裂面を摺動させるせん断応力を伴う。 モードIIIは引き裂きモードであり、一次亀裂寸法に垂直な方向に亀裂面を摺動させるせん断応力を伴う。

エンジニアリング解析では、モードIが最悪の状況であり、最も一般的であるため、ほとんど排他的に考慮されます。 亀裂は通常、モードIで成長しますが、亀裂がモードIで始まらない場合、下の図に示すように、それ自体がモードIに変わります。

応力拡大係数

応力拡大係数は、亀裂先端付近の応力場を特徴付けるための有用な概念です。

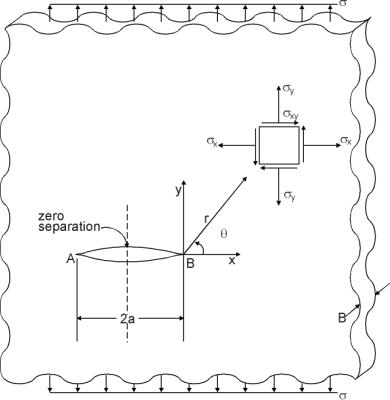

モードI荷重の場合、理想的に鋭い亀裂先端付近に印加される荷重方向の線形弾性応力は、極座標で表される亀裂先端に対する位置の関数として計算:

応力拡大係数と呼ばれる項Kは、次の形式で定義できます:

ここで、単位はksi√inまたはMPa√mのいずれかです。

モードI亀裂の応力拡大係数はK Iと書かれています(この点から、前に説明した理由からすべての応力拡大係数がモードIであると仮定しているため、応力拡大係数の式を使用すると、理想的に鋭い亀裂先端付近の応力の元の式はkと書き直すことができます:

λ=0の場合、上の式は次のように単純化されます:

理想的に鋭い亀裂先端の場合を実際の亀裂形状の状況に拡張するために、応力拡大係数は次のように一般化することができます:

ここで、aは亀裂の大きさであり、Yは亀裂の形状、部品の形状、および荷重構成に依存する無次元形状係数である。

上記の応力拡大係数の関係を開発するために線形弾性応力場を記述する方程式を使用したので、応力拡大係数の概念は、亀裂先端付近の塑性変形 これについては、後のセクションで詳しく説明します。

応力拡大係数解

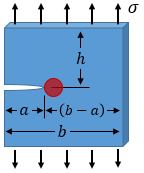

特定の状況に対する応力拡大係数を計算するのが難しい部分は、無次元形状係数Yの適切な値を見つけることです。 この形状係数は、亀裂の形状、部品の形状、および荷重構成に依存します。 古典的なケースは、以下に示すように、中心を通る亀裂を有するプレートである:

特定の状況に対する応力拡大係数は、有限要素解析(FEA)などの数値的方法によって見つけることができます。 しかし、多くの場合の解決策は文献に見出すことができる。 上記のケースを含むいくつかの一般的なケースの解決策は、応力拡大係数の解決策ページで見つけることができます。

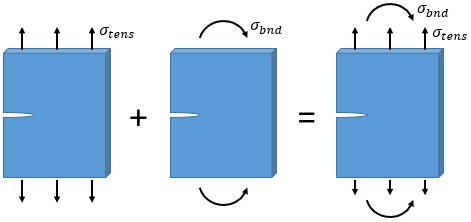

複合荷重の重ね合わせ

応力拡大係数の概念は線形弾性材料の挙動を前提としているため、応力拡大係数の解を重ね合わせて組み合わせることで、より複雑な問題の解を見つけることができます。 例えば、引張中の単一エッジ割れ板の応力拡大係数解は、下の図に示すように、曲げ中の単一エッジ割れ板の解と組み合わせることができます。

複合解の応力拡大係数は次のように計算されます:

ここで、θ tは適用される引張応力、θ bは適用される曲げ応力、Ytは張力における板の形状係数、Ybは曲げにおける板の形状係数、aは亀裂長さである。

骨折電卓をお探しですか?

私たちは、から選択するいくつかを持っています:

- 破壊力学計算機

- 疲労亀裂成長計算機

- 破壊材料データベース

破壊靭性

材料は、亀裂が不安定な方法で成長し、破壊が発生する一定の臨界値まで印加された応力強度に抵抗することができます。 この臨界応力強度は、材料の破壊靭性である。 材料の破壊靭性は、環境温度、環境組成(すなわち、空気、淡水、塩水など)を含む多くの要因に依存する。)、負荷率、物質的な厚さ、材料加工、および穀物の方向へのひびのオリエンテーション。 設計および解析中に想定する破壊靭性値を選択する際には、これらの要因を念頭に置いておくことが重要です。

多くの一般的なエンジニアリング材料の破壊靭性値は、当社のデータベースに記載されています。

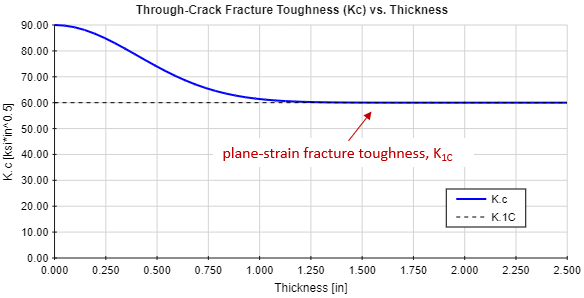

破壊靭性対 厚さ

破壊靭性は、材料の厚さが増加するにつれて、部品が平面ひずみ状態になるのに十分な厚さになるまで低下します。 この平面ひずみ厚さより上では、破壊靭性は平面ひずみ破壊靭性として知られる一定値である。 モードi荷重における面ひずみ破壊靭性が主な関心事であり,この値はKICで表される。

特定の厚さでの材料の破壊靭性は、次のように近似することができます:

ここで、tは材料の厚さ、AkとBkは材料定数、t0は臨界荷重での平面ひずみの厚さであり、次式で計算されます:

ここで、Styは材料の引張降伏強さである。

下のプロットは、例の材料、15-5PH、H1025のために上記の厚さ固有の破壊靭性方程式を使用して構築されました。 より低い厚さの値では、この材料の破壊靭性は90ksi*in0.5であり、靭性は60ksi*in0の平面ひずみ靭性値に低下することがわかる。5厚さが増加するにつれて、その後、破壊靭性は一定のままである。

破壊靭性は部品の厚さの関数として近似することができますが、設計と解析には平面ひずみ破壊靭性値を使用することをお勧め

破壊靭性と強度

一般に、特定のクラスの材料内では、強度が増加するにつれて破壊靭性が低下します。 材料のブロックから始めて、それを熱処理して強度特性を高めるようにすると、通常は材料の破壊靭性も低下します。

下の図は、さまざまなクラスの材料の破壊靭性と材料強度を示しています。 多くの材料、特に工学金属合金および工学ポリマーのために、破壊靭性は強度の増加とともに減少することがわかる。

破壊靭性と強度画像ソース:ウィキメディア-コモンズ 破壊靭性と強度 亀裂配向

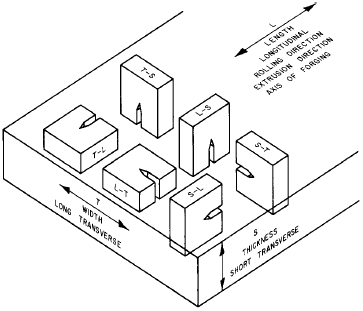

材料の破壊靭性は、典型的には、結晶粒方向に対する亀裂配向の関数として変化する。 このため、破壊靭性値は、典型的には、亀裂配向とともに報告される。

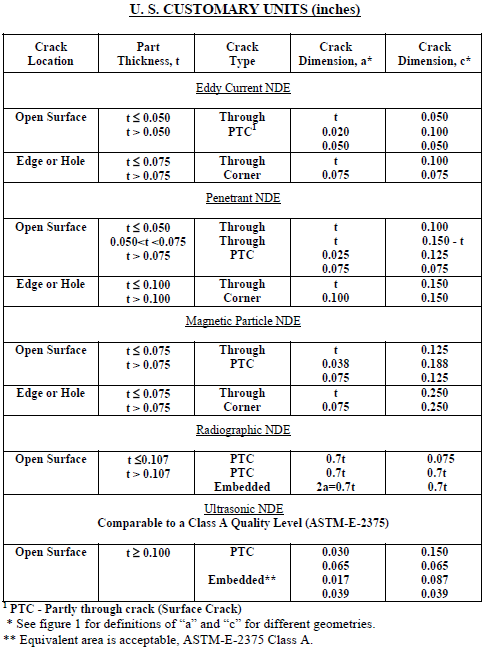

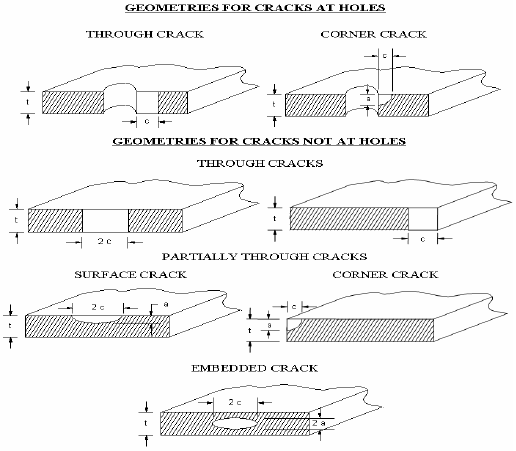

矩形形状と円筒形状の両方について、亀裂の向きと粒の方向の可能な組み合わせを下の図に示します。 亀裂の向きを示すために二桁のコードを使用します。 最初の桁は、亀裂面に垂直な方向を示します。 2番目の数字は亀裂経路の方向を示します。

初期亀裂サイズ

亀裂や亀裂のような欠陥は、工学材料では一般的です。 亀裂は、典型的には、応力集中として作用し、高応力または疲労時に、本格的な亀裂に発展する既存の欠陥の周りに形成されます。 多くの欠陥は、彼らが亀裂として扱われるべきであることを十分に深刻であり、これらは深い傷、異物の介在物、および粒界を含む。 材料の欠陥に加えて、応力集中として作用する部品の幾何学的特徴は、ノッチ、穴、溝、および糸を含む亀裂の発生につながる可能性があります。 亀裂はまた、腐食による孔食やかじりによる摩耗など、他の故障メカニズムを介して導入された欠陥から開始することができます。

亀裂の初期サイズを決定することは、破壊の可能性を評価する上で重要です。 保守的なアプローチは、検討中の部品を検査するための非破壊評価(NDE)法を選択し、最もストレスの高い場所に部品に最小検出可能な欠陥サイズに等しい大きさの亀裂が存在すると仮定することである。

さまざまなNDEメソッドの最小検出可能な欠陥サイズを提供する多くの参照が利用可能であり、そのうちの1つはNASA-STD-5009です。 NASA-STD-5009の表は、亀裂寸法”a”および”c”の定義を提供する対応する図とともに、米国のユニットについて以下に示されています。

最小検出可能な欠陥サイズが不明な場合、または部品に対してNDE検査が計画されていない場合は、代替のアプローチは、部品内の最も応力の高い位置 この臨界亀裂サイズが非常に小さい場合は、このサイズの亀裂を検出することができるNDE法を使用して部品を検査することが賢明であろう。

骨折電卓をお探しですか?

私たちは、から選択するいくつかを持っています:

- 破壊力学計算機

- 疲労亀裂成長計算機

- 破壊材料データベース

プラスチックゾーンサイズ

平面応力対平面ひずみ

プラスチックゾーンサイズは、部品が平面応力または平面ひずみ条件であると見なされるかどうかに 平面応力では、断面の厚さを通る応力がほぼ一定になるほど、断面は十分に薄くなっています。 平面ひずみでは、材料の収縮に抵抗し、厚さ全体のひずみをほぼ一定に保つために、断面の厚さを通して応力が発生します。

厚さが以下の条件を満たす場合、部品は平面ひずみであると考えることができます:

ここで、Kappは印加された応力における応力強度であり、Styは材料の引張降伏強度である。

部品の厚さが上記の式で指定されたものよりも小さい場合、部品が平面応力であると仮定して塑性ゾーンサイズを計算する必要があります。 以下の表は、平面応力と平面ひずみの塑性ゾーンサイズをまとめたものです。

| 平面圧力のためのプラスチック地帯のサイズ: |

|

| 平面ひずみのためのプラスチックゾーンサイズ: |

|

以下のセクションでは、プラスチックゾーンサイズの導出について詳しく説明します。

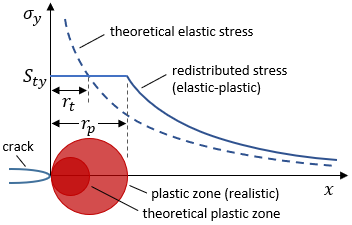

平面応力のプラスチックゾーンサイズ

亀裂の鋭い性質のために、常に亀裂先端のすぐ前にプラスチックゾーンがあります。 弾性応力場方程式(前のセクションで説明した)を使用して、応力が材料の降伏強度に等しい亀裂先端からの理論的距離を解くことができます。 弾性応力場の方程式は次のようになります:

応力を材料の降伏強度に等しく設定し、rを求めると、プラスチックゾーンの理論的なサイズrtが得られます:

ここで、Kappは印加応力による応力強度であり、Styは材料の引張降伏強度である。

実際の塑性域サイズが理論的な塑性域サイズと等しくなるためには、塑性域の応力が材料の降伏強度を実質的に超えていなければならない。 塑性域の降伏材料は降伏応力をはるかに上回る応力を支持できないため,亀裂先端付近の応力はより遠い材料に再分配され,したがって塑性域の真の大きさは理論予測値よりも大きい。 プラスチックゾーンの実際のサイズはほぼ2rtに等しいため、プラスチックゾーンのサイズrpのより現実的な推定値は次式で与えられます:

下の図は、理論的な弾性応力と塑性ゾーンサイズ、および再分配応力とその結果として得られる塑性ゾーンサイズの現実的な推定値を示しています。

プラスチックゾーンサイズは(Kapp/Sty)2に比例することに注意してください。 これは、高強度材料の場合、プラスチックゾーンが小さくなることを示しています。 さらに、より高い靭性材料は、破壊前により高い応力強度を発生させることができるので、破壊が起こる前に、より高い靭性材料ではプラスチックゾーンがより大きく成長するであろう。 低い引張強さおよび高いひびの靭性の材料はひびの先端で非常に大きいプラスチック地帯を開発できます。

平面ひずみのプラスチックゾーンサイズ

前のセクションで説明したプラスチックゾーンサイズの推定値は、断面が断面の厚さを通る応力がほぼ一定 断面が平面ひずみで考慮されるのに十分な厚さであれば(すなわち、材料の収縮に抵抗し、厚さ全体のひずみをほぼ一定に保つために断面の厚さを通

平面ひずみ条件の塑性ゾーンサイズは、次のように近似できます:

ここで、Kappは印加応力による応力強度であり、Styは材料の引張降伏強度である。

ダクタイル対 脆性破壊

延性破壊と脆性破壊について議論する際には、二つの基準フレームがあります。 これらの基準フレームは破壊機構と破壊モードである。

材料科学者が脆性破壊と延性破壊について話すとき、彼らは通常、顕微鏡レベルでの破壊事象を記述する破壊メカニズムを指しています。 一般に、脆性破壊機構はへき開であり、延性破壊機構は、微小ボイド合体としても知られるディンプル破断である。 へき開機構は脆性破壊と関連している。 それは少し塑性変形を含み、ひびの表面は隆起部分と滑らかに見ます。 微小ボイド合体機構は延性破壊と関連している。 このメカニズムはプラスチック流れによって可能になる材料の小さい空間の形成、成長および結合を含み、ひびの表面はゴルフ-ボールのように窪みに見

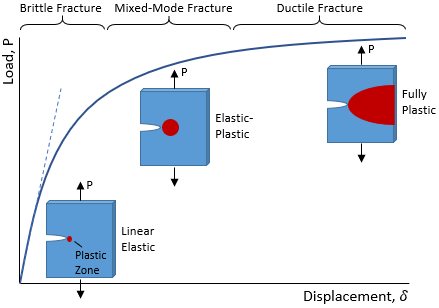

機械技術者が脆性破壊と延性破壊について話すとき、彼らは通常、破壊イベント中の材料の高レベルの挙動を記述する破壊モードを指しています。 下の図は、破壊モードを示しています。

荷重-変位曲線を、曲線に沿って様々な場所に配置されたひび割れ試験片とともに示します。 加えられた荷重が低い曲線の線形領域では、部品の応力は材料降伏強度を下回っています。 部品がこの領域で故障した場合、材料強度法を使用して予測される前に部品が故障しているため、これは脆性破壊と呼ばれます。 この領域では、亀裂先端の周りの塑性ゾーン(赤で示されている)は通常小さくなるため、線形弾性仮定が適用され、線形弾性破壊力学(LEFM)を使用して部品を解析 負荷が増加すると、プラスチックゾーンサイズが増加します。 部品が荷重-変位曲線のより高い領域で故障した場合、これは延性破壊と呼ばれます。 プラスチックゾーンサイズがLEFMの適用範囲を超えていても、まだセクション全体に広がっていない場合は、故障評価図(FAD)などの弾性-塑性法を使用して部品を解析することができます。 プラスチックゾーンのサイズが断面全体に広がったら(総断面降伏)、破壊力学の方法は使用できなくなり、材料強度アプローチを使用して断面を分析す

骨折電卓をお探しですか?

私たちは、から選択するいくつかを持っています:

- 破壊力学計算機

- 疲労亀裂成長計算機

- 破壊材料データベース

静的破壊解析方法

静的破壊解析は、部品の寿命中に見られると予想されるピーク荷重を考慮して実行する必要があります。 静的解析法では、負荷は安定しており、時間とともに変化しません。

一方、疲労亀裂成長解析は、時変荷重による亀裂成長を考慮するために使用することができます。 部品の全耐用年数にわたる負荷は普通ひびが重大なサイズに育たないことを保障するために考慮されます。

以下のセクションでは、静的破壊解析を実行するためのいくつかの標準的な方法について説明します。 疲労亀裂進展の話題は別のページでカバーされています。

線形弾性破壊力学(LEFM)

線形弾性破壊力学(LEFM)は、前述の応力拡大係数Kの概念を使用します。 亀裂先端における応力拡大係数を計算し,材料の臨界応力拡大と比較した。 平面ひずみ破壊靭性K ICは、通常、設計および解析に使用する臨界応力強度の値として選択されます。 その後、安全係数は次のように計算されます:

ここで、Kappは、印加された応力による亀裂先端における応力拡大係数である。

LEFMの適用性

線形弾性破壊力学(LEFM)は、材料が線形弾性的に挙動していることを前提としています。 この仮定が有効であるためには、プラスチックゾーンのサイズは、部品と亀裂の形状に対して小さくなければなりません。 プラスチックゾーンのサイズが部品の境界に近すぎる場合、状況はセクションの総収量に近づきます。

プラスチックゾーンは亀裂先端のすぐ前に位置しています。 一般に、亀裂の先端は、任意の部分境界から少なくともdlefmの距離でなければならず、ここでdlefmは以下で定義される。 DLEFMは、平面応力条件のプラスチックゾーンサイズの4倍に等しいことに注意してください。

一例として、片刃の亀裂の場合を考えてみましょう。 この場合、LEFMを適用するには、次の条件を満たす必要があります:

故障評価図(FAD)

LEFMが適用されない場合は、亀裂付近の可塑性の影響を考慮するために弾性-塑性解析を使用する必要があります。 故障評価図(FAD)は、最も一般的な弾性-塑性解析方法です。

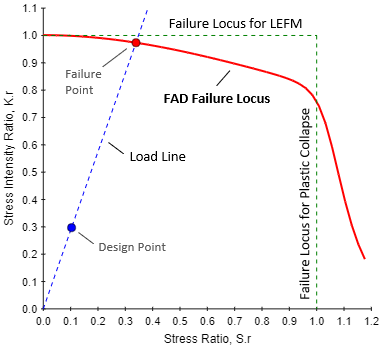

上のFAD図では、故障軌跡が赤で表示されています。 この故障軌跡は材料に固有のものであり、それを構築する方法の詳細が提供されます。

設計の許容性を評価するには、検討中の荷重ケースに対して応力比Srと応力拡大比Krを計算する必要があります:

|

|

|

ここで、θ appは印加応力、Kappは印加応力での応力強度、Styは材料の引張降伏強度、K ICは材料の平面ひずみ破壊靭性です。

FADダイアグラムに現在の負荷ケースの設計点(Sr,Kr)をプロットし、それがFAD故障軌跡内にあることを確認します。 安全係数を計算するには、原点から設計点を通って線を引いて、FAD故障軌跡と交差するまでこの線を続けます。 このラインは負荷ラインと呼ばれます。 安全係数は、原点と設計点との間の負荷線の長さと、原点と故障点との間の負荷線の長さの比です。 上の図では、設計点はFAD故障軌跡内にあり、安全係数は約3.0です。

上の図では、LEFMの故障軌跡が点線の水平線で示されており、FADの故障軌跡がLEFM軌跡の下にあることに注意してください。 これは、LEFMを使用して行われた故障予測が保守的ではないことを示しています。 FAD曲線における破壊軌跡の減少の理由は,亀裂先端付近の可塑性が有効亀裂長さを増加させ,亀裂状況の重症度を増加させるためである。

また、塑性崩壊の破壊軌跡(すなわち、材料強度法を用いて予測される破壊軌跡)が縦の点線で示されていることにも注意してください。 FADの失敗の軌跡はプラスチック崩壊の軌跡を通って交差し、次に部品が強さを得ていることを示す右に押す。 ひずみ硬化は、この見かけの強度の増加を説明します。

負荷線が交差する”素朴な”故障箇所をメモすると便利です。 負荷ラインがLEFMの故障軌跡と交差する場合、部品の強度は考慮中の負荷ケースの破壊によって制限されるため、降伏する前に破壊によって失敗します。 荷重線が塑性崩壊のための破壊軌跡と交差する場合、部品の強度は現在の荷重ケースの降伏によって制限されます。

FAD障害軌跡は次のように定義されます:

ここで、Eは材料の弾性率であり、Styは材料の引張降伏強度であり、Srは上記で定義された応力比である。 値erefは応力Sr·Styに対応する真のひずみであり、Ramberg-Osgood方程式を使用して計算することができます。

FAD故障軌跡は応力比のみの関数であり、故障軌跡を定義する方程式の他のすべてのパラメータは一定の材料特性であることに注意してください。 軌跡を構築するには、0から材料の真の極限強度における応力比に対応する最大応力比までの応力比の範囲を掃引します。

FADアプローチについて考慮すべき最後のポイントは、線形弾性応力強度を使用しながら材料の可塑性を考慮できることです。 これはFAD方法の簡易性を可能にし、他の伸縮性があるプラスチック方法上の主要な利点である。

残留強度曲線

残留強度曲線は、亀裂サイズの関数として部品の強度を示しています。 亀裂が存在しない場合、部品の強度は材料の降伏強度に等しくなります。 しかし、亀裂が成長するにつれて、強度(すなわち、破壊前に耐えることができる応力の量)が減少する。

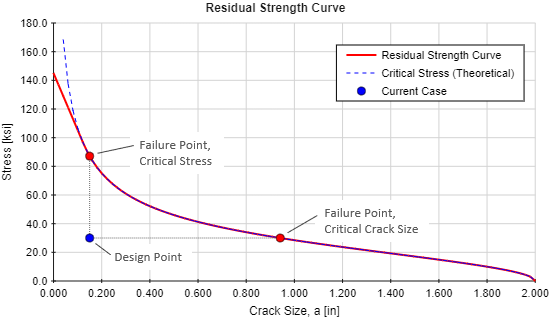

例の場合の残留強度曲線を下の図に示します。 このケースは、センタースルー亀裂を有する2インチ幅のプレートと、降伏強度が145ksi、平面ひずみ破壊靭性が60ksi*in0.5の材料の場合です。 残留強度曲線は赤で示されています。 与えられた亀裂サイズに対して、この曲線より上の応力値は故障をもたらします。

設計の許容性を評価するには、現在のケースの設計点(a,θ app)をプロットします。aは亀裂長さ、θ appは適用された複合応力です。 残留強度曲線まで垂直線を描く-この交点は、亀裂の大きさが一定に保たれているが、応力が臨界(破壊)点まで増加した場合の破壊点を表す。 残留強度曲線に水平に別の垂直線を描く-この交点は、応力が一定に保たれているが、亀裂サイズが臨界(破壊)点まで増加している場合、破壊点を表す。 これらの各故障条件の安全性の要因を計算することができます:

| 臨界応力に対する安全性の要因: |

|

| 重大なひびの長さの安全の要因: |

|

上の図の理論的な臨界応力曲線は、青い点線で示されています。 この理論曲線は、亀裂長さの関数として理論的な臨界応力値を提供し、次のように定義されます:

一般に、形状係数Yは亀裂サイズの関数であることに注意することが重要です。 したがって、亀裂の大きさが変化するにつれて、Yの値も変化する。 一般に、部品寸法に対して亀裂サイズが大きくなるとYの値がピークになり、残留強度曲線が部品の境界で臨界応力値0に低下する理由を説明します。

亀裂の大きさが0に近づくにつれて、理論的な臨界応力は無限大に近づくことに注意することも重要です。 材料の引張強さは、材料が耐えることができる応力の上限を提供するので、これは明らかに非現実的である。 小亀裂領域における残留強度曲線を補正するために、材料の引張降伏強度と理論的臨界応力曲線上の接線との間に直線を描く。 場合によっては、接線を見つけることは不可能です。 このような状況では、Liuは、理論的な臨界応力が材料の引張降伏強度の2/3に等しい点で、直線曲線と理論的な臨界応力曲線との間の遷移点を取ることができるというガイダンスを提供しています。

疲労亀裂進展

この破壊力学のページでは、静的荷重条件下(すなわち、時間とともに変化しない定常荷重の条件)での亀裂部品の解析について説明しました。 荷重が時間とともに変化する場合、亀裂先端の応力強度も変化します。 応力強度の分散が材料のしきい値応力強度を超える場合、亀裂は成長する。 応力強度が変化する条件下での亀裂の成長は疲労亀裂成長と呼ばれ、疲労亀裂成長解析のページで説明されています。

骨折電卓をお探しですか?

私たちは、から選択するいくつかを持っています:

- 破壊力学計算機

- 疲労亀裂成長計算機

- 破壊材料データベース

- AFRL-VA-WP-TR-2003-3002、”USAF損傷の耐久性がある設計手引: Guidelines for The Analysis and Design of Damage Tolerant Aircraft Structures,”2002

- API579-1/ASME FFS-1,”Fitness-For-Service,”The American Petroleum Institute and The American Society of Mechanical Engineers,2007

- Anderson,T.L.,”Fracture Mechanics:Fundamentals and Applications,”第3版

- Budynas-Nisbett,”Shigley’s Mechanical Engineering Design,”,”Fracture Mechanics:Fundamentals and Applications,”第3版

- Budynas-Nisbett,”Shigley’s Mechanical Engineering Design,”,”Fracture Mechanics:Fundamentals and Applications,””第8回Ed.

- Callister,William D.,”Materials Science and Engineering:An Introduction,”第9版

- Dowling,Norman E.,”Mechanical Behavior of Materials: 変形、破壊、および疲労のための工学的方法、”第3版

- Liu、Alan F.、”構造寿命評価方法、”ASM International、1998年

- MIL-HDBK-5J、”金属材料および要素for Aerospace Vehicle Structures、”国防総省ハンドブック、2003年

- NASA-STD-5009、”Nondestructive Evaluation Requirements for Fracture-Critical Metallic Components、”2008

- Naval Sea Systems Command,”臨界非核船舶用途における金属の破壊靭性レビュープロセス”1998

- sanford,R.J.,”破壊力学の原理”第1版