- Panoramica

- Le concentrazioni di stress intorno alle fessure

- Cerchi calcolatrici frattura?

- Modalità di Caricamento

- Fattore di intensità dello stress

- Soluzioni di fattore di intensità di stress

- Sovrapposizione per carico combinato

- Cerchi calcolatrici frattura?

- La Tenacità a frattura,

- Resistenza alla frattura vs. Spessore

- Resistenza alla frattura vs resistenza

- Resistenza alla frattura vs. Orientamento della crepa

- Iniziale Crack di Dimensioni

- Cerchi calcolatrici frattura?

- Zona plastica Dimensioni

- Piano-Stress vs. Piano-Tensione

- Dimensione della zona di plastica per lo sforzo aereo

- Dimensione della zona di plastica per deformazione piana

- Duttile vs. Frattura fragile

- Cerchi calcolatrici frattura?

- Statico Frattura Metodi di Analisi

- Meccanica della frattura elastica lineare (LEFM)

- Applicabilità di LEFM

- Errore di Valutazione del Diagramma (FAD)

- Curva di resistenza residua

- Fatigue Crack Growth

- Cerchi calcolatrici frattura?

Panoramica

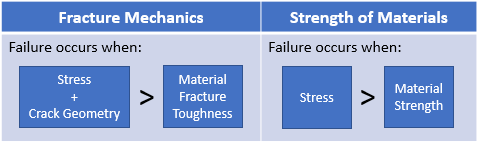

La meccanica della frattura è una metodologia utilizzata per prevedere e diagnosticare il guasto di una parte con una crepa o un difetto esistente. La presenza di una fessura in una parte ingrandisce lo stress in prossimità della fessura e può provocare un guasto prima di quello previsto utilizzando metodi tradizionali di resistenza dei materiali.

L’approccio tradizionale alla progettazione e all’analisi di una parte è quello di utilizzare concetti di resistenza dei materiali. In questo caso, vengono calcolate le sollecitazioni dovute al carico applicato. Il guasto è determinato per accadere una volta che lo sforzo applicato supera la forza del materiale (carico di snervamento o resistenza finale, secondo i criteri per guasto).

Nella meccanica della frattura, un fattore di intensità dello stress viene calcolato in funzione dello stress applicato, della dimensione della fessura e della geometria della parte. Il guasto si presenta una volta che il fattore di intensità di sforzo supera la durezza di frattura del materiale. A questo punto la fessura crescerà in modo rapido e instabile fino alla frattura.

La meccanica della frattura è importante da considerare per diversi motivi importanti:

- Crepe e difetti crack-like si verificano molto più frequentemente di quanto ci si potrebbe aspettare. Le crepe possono preesistere in una parte o possono svilupparsi a causa di stress o affaticamento elevati.

- In genere, all’aumentare della resistenza di un materiale, la tenacità alla frattura diminuisce. L’intuizione di molti ingegneri di preferire materiali più resistenti può condurli lungo un percorso pericoloso.

- Ignorare la meccanica della frattura può portare a guasti di parti a carichi inferiori a quelli previsti utilizzando un approccio di resistenza dei materiali.

- Un guasto dovuto alla frattura fragile è rapido e catastrofico e fornisce poco avvertimento.

L’immagine qui sotto mostra la petroliera SS Schenectady, una delle navi Liberty della seconda guerra mondiale e uno dei più iconici fallimenti di frattura. Le navi Liberty avevano tutte la tendenza a rompersi durante il freddo e il mare mosso, e più navi furono perse. Circa la metà delle crepe iniziate agli angoli delle coperture quadrate del portello che hanno agito come riser di sforzo. La SS Schenectady si divise in due mentre era seduta al molo. Una comprensione della meccanica delle fratture avrebbe impedito queste perdite.

Le concentrazioni di stress intorno alle fessure

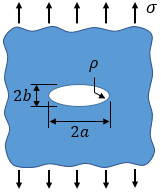

Le crepe agiscono come riser di stress e causano lo stress nella parte a picco vicino alla punta della fessura. Come semplice esempio, considera il caso di una fessura ellittica al centro di una piastra infinita:

Il valore teorico di stress sulla punta dell’ellisse è dato da:

dove s è il valore di tensione nominale e r è il raggio di curvatura dell’ellisse, ρ = b2/a.

Come il raggio del crack punta si avvicina a zero, il teorico di stress che tende a infinito. Questo stress infinito è noto come singolarità dello stress e non è fisicamente possibile. Invece, lo sforzo distribuisce sopra il materiale circostante, con conseguente deformazione plastica nel materiale ad una certa distanza dalla punta della crepa. Questa regione di deformazione plastica è chiamata zona plastica ed è discussa in una sezione successiva. La deformazione plastica provoca un ottundimento della punta della fessura che aumenta il raggio di curvatura e riporta le sollecitazioni a livelli finiti.

A causa dei problemi di singolarità dello stress che si presentano quando si utilizza l’approccio di concentrazione dello stress e a causa della zona di plastica che si sviluppa attorno alla punta della fessura che rende non valido l’approccio di concentrazione dello stress, sono stati sviluppati altri metodi per caratterizzare le sollecitazioni vicino alla punta della fessura. Il metodo più diffuso in uso oggi è quello di calcolare un fattore di intensità dello stress, come discusso in una sezione successiva.

Cerchi calcolatrici frattura?

Abbiamo alcuni tra cui scegliere:

- Meccanica della Frattura Calcolatrice

- Fatigue Crack Crescita Calcolatrice

- Frattura di Materiali Database

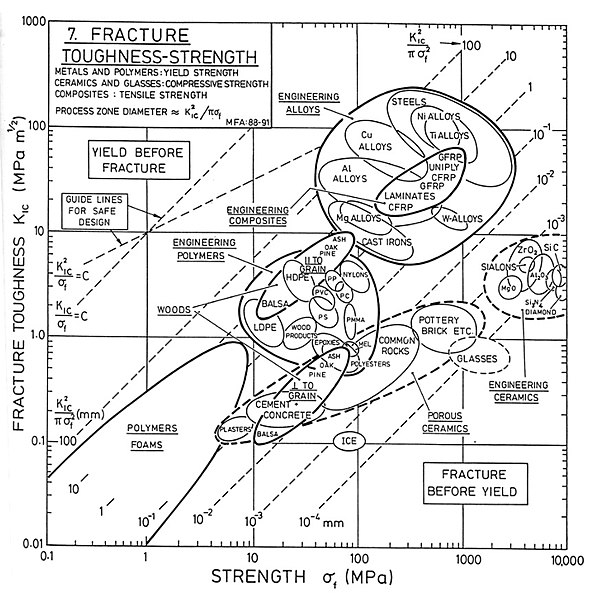

Modalità di Caricamento

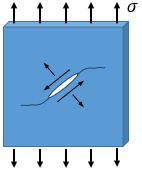

Ci sono tre modalità principali che definiscono l’orientamento di un crack relativa al carico. Una crepa può essere caricata esclusivamente in una modalità o può essere caricata in una combinazione di modalità.

La figura sopra mostra le tre modalità principali di caricamento del crack. La modalità I è chiamata modalità di apertura e comporta una tensione di trazione che separa le facce della fessura. La modalità II è la modalità di scorrimento e comporta una sollecitazione di taglio che fa scorrere le facce della fessura nella direzione parallela alla dimensione primaria della fessura. La modalità III è la modalità di strappo e comporta una sollecitazione di taglio che fa scorrere le facce della fessura nella direzione perpendicolare alla dimensione primaria della fessura.

L’analisi ingegneristica considera quasi esclusivamente la modalità I perché è la situazione peggiore ed è anche la più comune. Le crepe in genere crescono in modalità I, ma nel caso in cui la fessura non si avvii in modalità I si trasformerà in Modalità I, come illustrato nella figura seguente.

Fattore di intensità dello stress

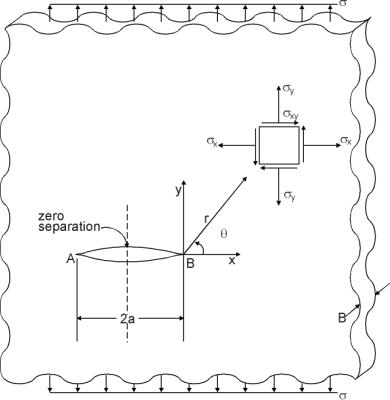

Il fattore di intensità dello stress è un concetto utile per caratterizzare il campo di stress vicino alla punta della fessura.

Per la Modalità di caricamento, elastico-lineare sottolinea nella direzione del carico applicato in prossimità di un ideale forte crack tip può essere calcolato in funzione della ubicazione rispetto al crack suggerimento espresso in coordinate polari:

Un termine K, chiamato stress fattore di intensità, può essere definito in forma:

in cui le unità sono ksi√o MPa√m.

stress fattore di intensità per un Modo I crack è scritto come K I. (Da questo punto in avanti, si presume che tutto lo stress di intensità fattori sono Modalità per I motivi discussi in precedenza, così lo stress di intensità sarà indicato semplicemente come K. Usando l’equazione per lo stress fattore di intensità, l’equazione originale per lo stress, vicino al idealmente forte crack suggerimento può essere riscritta come:

Per θ = 0, l’equazione di cui sopra, si semplifica in:

Per estendere il caso di una posizione forte crack suggerimento per situazioni di reale crack geometrie, stress fattore di intensità può essere generalizzato come:

dove a è il crack di dimensioni e Y è un valore senza geometria fattore che dipende dalla geometria del crack, la geometria della parte, e il caricamento della configurazione.

È importante notare che poiché le equazioni che descrivono il campo di stress lineare-elastico sono state utilizzate per sviluppare la relazione del fattore di intensità dello stress sopra, il concetto di fattore di intensità dello stress è valido solo se la regione di deformazione plastica vicino alla punta della fessura è piccola. Questo sarà discusso più dettagliatamente in una sezione successiva.

Soluzioni di fattore di intensità di stress

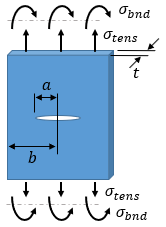

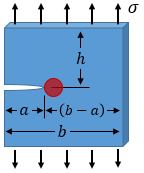

La parte difficile del calcolo del fattore di intensità di stress per una situazione specifica è trovare il valore appropriato del fattore di geometria adimensionale, Y. Questo fattore di geometria dipende dalla geometria della fessura, dalla geometria del pezzo e dalla configurazione di carico. Un caso classico è piatto con una fessura attraverso il centro, come mostrato di seguito:

Il fattore di intensità dello stress per una situazione specifica può essere trovato attraverso metodi numerici come l’analisi degli elementi finiti (FEA). Tuttavia, le soluzioni per molti casi possono essere trovate in letteratura. Le soluzioni per alcuni casi comuni, incluso il caso mostrato sopra, possono essere trovate sulla nostra pagina di soluzioni per fattori di intensità di stress.

Sovrapposizione per carico combinato

Poiché il concetto del fattore di intensità di stress assume un comportamento elastico lineare del materiale, le soluzioni del fattore di intensità di stress possono essere combinate per sovrapposizione per trovare soluzioni a problemi più complessi. Ad esempio, la soluzione fattore di intensità di stress per un singolo bordo rotto piastra in tensione può essere combinato con la soluzione per un singolo bordo rotto piastra in flessione, come mostrato nella figura seguente.

stress fattore di intensità per la soluzione combinata è calcolato come:

dove st è la trazione applicata, σb di applicazione della sollecitazione di flessione, Yt è il fattore geometrico per la piastra in tensione, Yb è il fattore geometrico per la piastra di piegatura, e a è la lunghezza della fessura.

Cerchi calcolatrici frattura?

Abbiamo alcuni tra cui scegliere:

- Meccanica Della Frattura Calcolatrice

- Fatigue Crack Crescita Calcolatrice

- Frattura Di Materiali Database

La Tenacità a frattura,

Un materiale in grado di resistere a stress applicato intensità fino a un certo valore critico al di sopra del quale il crack crescere in un modo instabile e il fallimento si verifica. Questa intensità di stress critico è la resistenza alla frattura del materiale. La resistenza alla frattura di un materiale dipende da molti fattori tra cui la temperatura ambientale, la composizione ambientale (ad esempio aria, acqua dolce, acqua salata, ecc.), velocità di carico, spessore del materiale, lavorazione del materiale e orientamento della crepa alla direzione del grano. È importante tenere a mente questi fattori quando si seleziona un valore di tenacità alla frattura da assumere durante la progettazione e l’analisi.

I valori di tenacità alla frattura per molti materiali ingegneristici comuni sono disponibili nel nostro database.

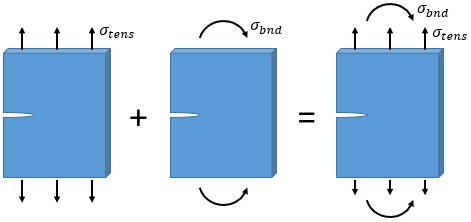

Resistenza alla frattura vs. Spessore

La tenacità alla frattura diminuisce con l’aumentare dello spessore del materiale fino a quando la parte è abbastanza spessa da trovarsi in una condizione di deformazione del piano. Al di sopra di questo spessore di deformazione piana, la tenacità alla frattura è un valore costante noto come tenacità alla frattura di deformazione piana. La resistenza alla frattura a deformazione piana nel caricamento in modalità I è di interesse primario e questo valore è indicato da K IC.

La resistenza alla frattura per un materiale ad uno spessore specifico può essere approssimata come:

dove t è lo spessore del materiale, Ak e Bk sono costanti del materiale e t0 è lo spessore del piano di deformazione al carico critico calcolato da:

dove Sty è il carico di snervamento a trazione del materiale.

La trama sottostante è stata costruita utilizzando l’equazione di resistenza alla frattura specifica dello spessore sopra riportata per un materiale di esempio, 15-5PH, H1025. Si può vedere che a valori di spessore più bassi la tenacità alla frattura per questo materiale è di 90 ksi * in0. 5 e la tenacità scende al valore di tenacità a deformazione piana di 60 ksi*in0.5 all’aumentare dello spessore, dopo di che la resistenza alla frattura rimane costante.

Anche se la resistenza alla frattura può essere approssimata in funzione dello spessore della parte, è comunque una buona idea utilizzare il valore di resistenza alla frattura a deformazione piana nella progettazione e nell’analisi.

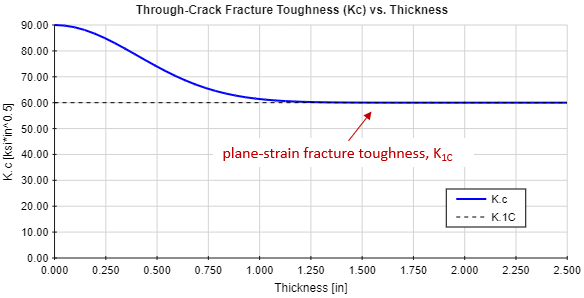

Resistenza alla frattura vs resistenza

In generale, all’interno di una specifica classe di materiali, la resistenza alla frattura diminuisce all’aumentare della resistenza. Se si inizia con un blocco di materiale e il calore trattarlo e lavorare per aumentare le proprietà di resistenza, sarà anche in genere ridurre la resistenza alla frattura del materiale.

La figura seguente mostra la resistenza alla frattura rispetto alla resistenza del materiale per varie classi di materiali. Si può vedere che per molti materiali, in particolare per le leghe metalliche ingegneristiche e i polimeri ingegneristici, la tenacità alla frattura diminuisce con l’aumentare della resistenza.

Resistenza alla frattura vs. Orientamento della crepa

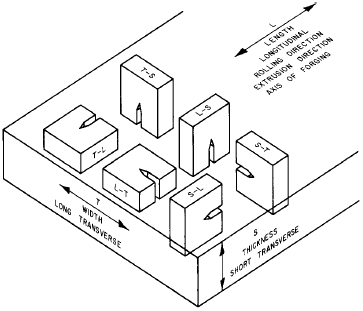

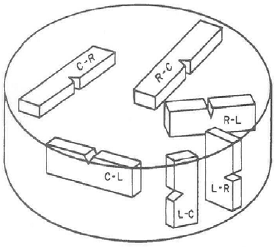

La resistenza alla frattura di un materiale varia tipicamente in funzione dell’orientamento della crepa rispetto alla direzione del grano. Per questo motivo, i valori di tenacità alla frattura sono tipicamente riportati insieme all’orientamento della fessura.

Le possibili combinazioni di orientamento della fessura e direzione del grano sono mostrate nella figura seguente sia per una forma rettangolare che per una forma cilindrica. I codici a due cifre sono usati per indicare l’orientamento della fessura. La prima cifra indica la direzione normale alla faccia crepa. La seconda cifra indica la direzione del percorso della fessura.

Iniziale Crack di Dimensioni

Fessure e crack-come difetti sono comuni in materiali per l’ingegneria. Le crepe si formano tipicamente intorno ai difetti preesistenti che fungono da concentrazioni di stress e che, in caso di stress elevato o affaticamento, si sviluppano in crepe a tutti gli effetti. Molti difetti sono abbastanza gravi da essere trattati come crepe, e questi includono graffi profondi, inclusioni di particelle estranee e confini di grano. Oltre ai difetti del materiale, le caratteristiche geometriche di una parte che agiscono come concentrazioni di stress possono portare all’avvio di crepe, tra cui tacche, fori, scanalature e fili. Crepe possono anche iniziare da difetti introdotti attraverso altri meccanismi di guasto, come ad esempio da vaiolatura a causa di corrosione o da abrasione a causa di irritazione.

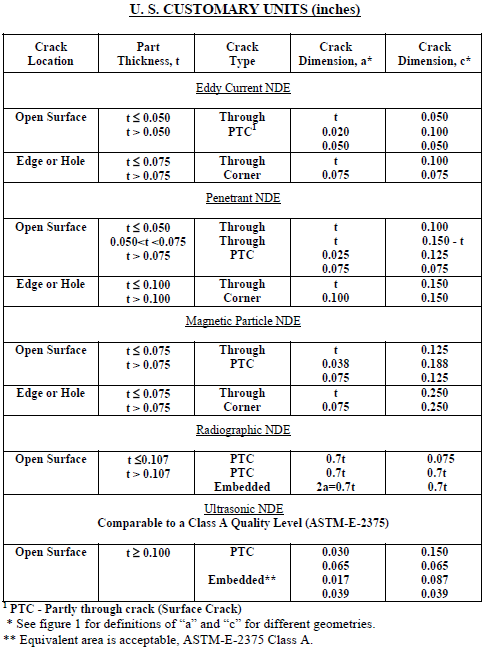

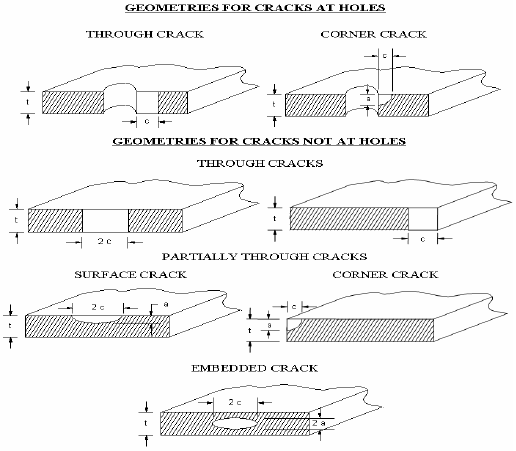

Determinare la dimensione iniziale della fessura è fondamentale per valutare il potenziale di frattura. Un approccio conservativo consiste nel selezionare un metodo di valutazione non distruttiva (NDE) per ispezionare la parte in esame e quindi assumere che una crepa di dimensioni uguali alla dimensione minima del difetto rilevabile esista nella parte nella posizione più sollecitata.

Sono disponibili molti riferimenti che forniscono dimensioni minime di difetti rilevabili per vari metodi NDE, uno dei quali è NASA-STD-5009. Di seguito viene mostrata una tabella della NASA-STD-5009 per le unità statunitensi, insieme a una figura corrispondente che fornisce le definizioni delle dimensioni della fessura “a” e “c”.

Se il minimo rilevabile dimensione del difetto è sconosciuto, o se una NDE ispezione non è previsto per la parte, quindi un approccio alternativo è quello di determinare la critica crack di dimensioni più altamente stressati posizione nella parte. Se questa dimensione critica della fessura è molto piccola, allora sarebbe saggio ispezionare la parte usando un metodo NDE in grado di rilevare una fessura di queste dimensioni.

Cerchi calcolatrici frattura?

Dobbiamo scegliere:

- Meccanica della Frattura Calcolatrice

- Fatigue Crack Crescita Calcolatrice

- Frattura di Materiali Database

Zona plastica Dimensioni

Piano-Stress vs. Piano-Tensione

La dimensione della zona plastica dipende dal fatto che il pezzo è considerato di essere in un piano di stress o di un aereo-ceppo condizione. Nella sollecitazione piana, la sezione è abbastanza sottile che le sollecitazioni attraverso lo spessore della sezione sono approssimativamente costanti. Nella deformazione piana, le sollecitazioni si sviluppano attraverso lo spessore della sezione per resistere alla contrazione del materiale e per mantenere la deformazione per tutto lo spessore approssimativamente costante.

La parte può essere considerata in tensione piana se lo spessore soddisfa le seguenti condizioni:

dove Kapp è l’intensità dello stress allo stress applicato e Sty è la resistenza alla trazione del materiale.

Se lo spessore della parte è inferiore a quello specificato nell’equazione precedente, la dimensione della zona di plastica deve essere calcolata supponendo che la parte sia in tensione piana. La tabella seguente riassume le dimensioni delle zone di plastica per lo sforzo aereo e il ceppo aereo.

| zona Plastica dimensioni per piano-stress: |

|

| zona Plastica dimensioni per piano-ceppo: |

|

Le seguenti sezioni forniscono ulteriori dettagli sulla derivazione della zona plastica dimensioni.

Dimensione della zona di plastica per lo sforzo aereo

A causa della natura tagliente della fessura, ci sarà sempre una zona di plastica appena davanti alla punta della fessura. Possiamo utilizzare le equazioni del campo di sollecitazione elastica (discusse in una sezione precedente) per risolvere la distanza teorica dalla punta della fessura alla quale le sollecitazioni sono uguali al carico di snervamento del materiale. L’equazione del campo di sollecitazione elastica è:

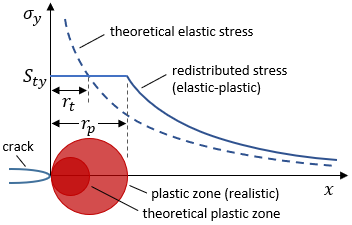

Impostando lo stress uguale al carico di snervamento del materiale e risolvendo per r si ottiene la dimensione teorica della zona plastica, rt:

dove Kapp è l’intensità di stress dovuta allo stress applicato e Sty è la resistenza alla trazione del materiale.

Affinché la dimensione effettiva della zona di plastica sia uguale alla dimensione teorica della zona di plastica, le sollecitazioni nella zona di plastica devono superare sostanzialmente il carico di snervamento del materiale. Poiché il materiale ceduto nella zona di plastica non può sostenere sollecitazioni molto al di sopra della tensione di snervamento, le sollecitazioni vicino alla punta della fessura vengono ridistribuite al materiale più lontano, e quindi la dimensione reale della zona di plastica è maggiore del valore teorico previsto. La dimensione effettiva della zona di plastica è approssimativamente uguale a 2rt, quindi una stima più realistica della dimensione della zona di plastica, rp, è data da:

La figura seguente illustra le sollecitazioni elastiche teoriche e le dimensioni della zona plastica, nonché le sollecitazioni ridistribuite e la risultante stima realistica delle dimensioni della zona plastica.

Si noti che la dimensione della zona di plastica è proporzionale a (Kapp / Sty) 2. Ciò indica che la zona di plastica sarà più piccola per materiali più resistenti. Ulteriormente, i materiali più di alta durezza possono sviluppare le più alte intensità di sforzo prima della frattura, in modo dalla zona di plastica si svilupperà più grande nei materiali più di alta durezza prima del guasto accade. I materiali con bassa resistenza alla trazione e alta tenacità alla frattura possono sviluppare zone di plastica molto grandi sulla punta della fessura.

Dimensione della zona di plastica per deformazione piana

Le stime delle dimensioni della zona di plastica descritte nella sezione precedente si applicano alla condizione di sollecitazione piana in cui la sezione è abbastanza sottile che le sollecitazioni attraverso lo spessore della sezione sono approssimativamente costanti. Se la sezione è abbastanza spessa da essere considerata nella deformazione piana (cioè le sollecitazioni si sviluppano attraverso lo spessore della sezione per resistere alla contrazione del materiale e mantenere la deformazione per tutto lo spessore approssimativamente costante), la dimensione della zona di plastica viene ridotta rispetto a quella della condizione di tensione piana.

La dimensione della zona di plastica per la condizione di deformazione del piano può essere approssimata come:

dove Kapp è l’intensità di stress dovuta allo stress applicato e Sty è la resistenza alla trazione del materiale.

Duttile vs. Frattura fragile

Ci sono due schemi di riferimento quando si parla di frattura duttile rispetto a frattura fragile. Questi quadri di riferimento sono il meccanismo di frattura e la modalità di frattura.

Quando gli scienziati dei materiali parlano di frattura fragile e frattura duttile, in genere si riferiscono al meccanismo di frattura, che descrive l’evento di frattura a livello microscopico. In generale, il meccanismo di frattura fragile è la scissione e il meccanismo di frattura duttile è la rottura fossetta, nota anche come coalescenza microvoide. Il meccanismo di scissione è associato a frattura fragile. Comporta una piccola deformazione plastica e la superficie della frattura appare liscia con creste. Il meccanismo di coalescenza microvoide è associato a frattura duttile. Questo meccanismo comporta la formazione, la crescita e l’unione di piccoli vuoti nel materiale che è abilitato attraverso il flusso di plastica, e la superficie di frattura sembra fossette come una pallina da golf.

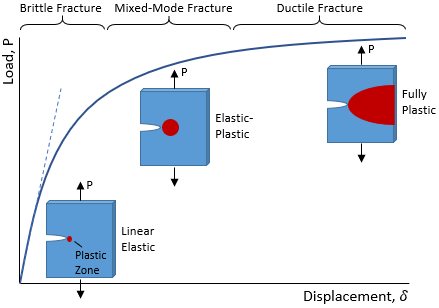

Quando gli ingegneri meccanici parlano di frattura fragile e frattura duttile, in genere si riferiscono alla modalità di frattura, che descrive il comportamento di alto livello del materiale durante l’evento di frattura. La figura seguente illustra la modalità di frattura.

Viene visualizzata una curva di spostamento del carico insieme ai campioni incrinati posizionati in varie posizioni lungo la curva. Nella regione lineare della curva con carico applicato inferiore, le sollecitazioni nella parte sono inferiori al carico di snervamento del materiale. Se la parte dovesse fallire in questa regione, questo sarebbe indicato come frattura fragile poiché la parte ha fallito prima di quanto previsto utilizzando metodi di resistenza dei materiali. Si noti che in questa regione, la zona di plastica attorno alla punta della fessura (mostrata in rosso) sarà tipicamente piccola, quindi si applica l’ipotesi elastica lineare e la meccanica della frattura elastica lineare (LEFM) può essere utilizzata per analizzare la parte. All’aumentare del carico, la dimensione della zona di plastica aumenta. Se la parte si guasta nella regione più alta della curva di spostamento del carico, questa viene definita frattura duttile. Se la dimensione della zona di plastica ha superato l’applicabilità di LEFM ma non si è ancora estesa su tutta la sezione, è possibile utilizzare metodi di plastica elastica come il diagramma di valutazione dei guasti (FAD) per analizzare la parte. Una volta che la dimensione della zona di plastica si è estesa all’intera sezione (rendimento della sezione lorda), i metodi di meccanica della frattura non possono più essere utilizzati e la sezione dovrà essere analizzata utilizzando un approccio di resistenza dei materiali.

Cerchi calcolatrici frattura?

Abbiamo alcuni tra cui scegliere:

- Meccanica della Frattura Calcolatrice

- Fatigue Crack Crescita Calcolatrice

- Frattura di Materiali Database

Statico Frattura Metodi di Analisi

Statico frattura analisi deve essere effettuata considerando il carico di picco che la parte è in attesa di vedere durante la sua vita. Nei metodi di analisi statica, il carico è costante e non varia nel tempo.

D’altra parte, l’analisi della crescita delle crepe a fatica può essere utilizzata per considerare la crescita delle crepe a causa di un carico variabile nel tempo. I carichi per l’intera durata della parte sono generalmente considerati per garantire che la fessura non raggiunga dimensioni critiche.

Le sezioni seguenti descrivono diversi metodi standard per eseguire l’analisi statica delle fratture. Il tema della crescita delle crepe da fatica è trattato in un’altra pagina.

Meccanica della frattura elastica lineare (LEFM)

Meccanica della frattura elastica lineare (LEFM) utilizza il concetto del fattore di intensità dello stress, K, discusso in precedenza. Il fattore di intensità dello stress sulla punta della fessura viene calcolato e quindi confrontato con l’intensità dello stress critico del materiale. La tenacità alla frattura a deformazione piana, K IC, viene tipicamente scelta come valore di intensità di stress critico da utilizzare per la progettazione e l’analisi. Il fattore di sicurezza viene quindi calcolato come:

dove Kapp è il fattore di intensità dello stress alla punta della fessura a causa dello stress applicato.

Applicabilità di LEFM

La meccanica della frattura elastica lineare (LEFM) presuppone che il materiale si comporti in modo lineare-elastico. Affinché questa ipotesi sia valida, la dimensione della zona di plastica deve essere piccola rispetto alla parte e alla geometria della fessura. Se la dimensione della zona di plastica si estende troppo vicino ai limiti della parte, la situazione si avvicina al rendimento lordo della sezione.

La zona di plastica si trova appena davanti alla punta della fessura. In generale, la punta della fessura deve essere una distanza di almeno dLEFM da qualsiasi limite della parte, dove dLEFM è definito di seguito. Si noti che dLEFM è uguale a 4 volte la dimensione della zona di plastica per la condizione di stress aereo.

Ad esempio, si consideri il caso di una crepa a bordo singolo. In questo caso, le seguenti condizioni devono essere soddisfatte per LEFM essere applicabile:

Errore di Valutazione del Diagramma (FAD)

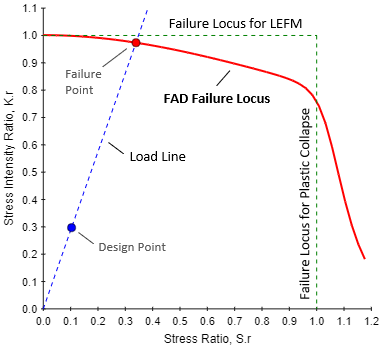

Se LEFM non è applicabile, quindi elastico-plastico analisi deve essere utilizzato per rappresentare gli effetti di plasticità nelle vicinanze del crack. Il diagramma di valutazione dei guasti (FAD) è il metodo di analisi elastico-plastica più comune.

Nel diagramma FAD sopra, il locus failure è mostrato in rosso. Questo locus di errore è specifico per il materiale e verranno forniti i dettagli su come costruirlo.

Per valutare l’accettabilità di un progetto, il rapporto di sollecitazione, Sr, e il rapporto di intensità di sollecitazione, Kr, devono essere calcolati per il caso di carico in esame:

|

|

|

dove σapp è la sollecitazione applicata, Kapp è l’intensità della sollecitazione alla sollecitazione applicata, Sty è il carico di snervamento a trazione del materiale e K IC è la tenacità a frattura a deformazione piana del materiale.

Tracciare il punto di progettazione (Sr, Kr) per il caso di carico corrente sul diagramma FAD e assicurarsi che rientri nel locus FAD failure. Per calcolare il fattore di sicurezza, tracciare una linea dall’origine attraverso il punto di progettazione e continuare questa linea fino a intersecare il locus FAD failure. Questa linea è chiamata linea di carico. Il fattore di sicurezza è il rapporto tra la lunghezza della linea di carico tra l’origine e il punto di progettazione e la lunghezza della linea di carico tra l’origine e il punto di guasto. Nella figura sopra, il punto di progettazione rientra nel locus FAD failure e il fattore di sicurezza è di circa 3.0.

Nella figura sopra, si noti che il locus failure per LEFM è mostrato come una linea orizzontale tratteggiata e che il locus failure FAD cade sotto il locus LEFM. Ciò indica che le previsioni di errore effettuate utilizzando LEFM sono sotto-conservative. La ragione per il locus ridotto di guasto nella curva di FAD è che la plasticità vicino alla punta della crepa aumenta la lunghezza effettiva della crepa e quindi aumenta la gravità della situazione di crepa.

Si noti inoltre che il locus di guasto per il collasso della plastica (cioè il locus di guasto previsto utilizzando i metodi di resistenza dei materiali) viene mostrato come una linea tratteggiata verticale. Il locus FAD failure attraversa il locus collasso plastica e poi spinge a destra, che indica che la parte sta guadagnando forza. L’indurimento del ceppo rappresenta questo apparente aumento della forza.

È utile prendere nota di quale dei loci di guasto “ingenuo” la linea di carico interseca. Se la linea di carico interseca il locus di guasto LEFM, la forza della parte è limitata dalla frattura per il caso di carico in esame, quindi fallirà per frattura prima che produca. Se la linea di carico interseca il luogo di guasto per il collasso della plastica, la forza della parte viene limitata cedendo per il caso di carico corrente.

Il locus FAD failure è definito da:

dove E è il modulo elastico del materiale, Sty è la resistenza alla trazione del materiale e Sr è il rapporto di stress come definito sopra. Il valore eref è il vero ceppo corrispondente allo stress Sr * Sty e può essere calcolato utilizzando l’equazione di Ramberg-Osgood.

Si noti che il locus FAD failure è una funzione solo del rapporto di stress, Sr. Ogni altro parametro nell’equazione che definisce il locus failure è una proprietà materiale costante. Per costruire il locus, spazzare attraverso una gamma di rapporti di stress da 0 fino a un rapporto di stress massimo corrispondente a quello alla vera resistenza finale del materiale.

Un ultimo punto da considerare sull’approccio FAD è che può spiegare la plasticità del materiale pur utilizzando intensità di stress lineari-elastiche. Ciò consente la semplicità del metodo FAD ed è un grande vantaggio rispetto ad altri metodi di plastica elastica.

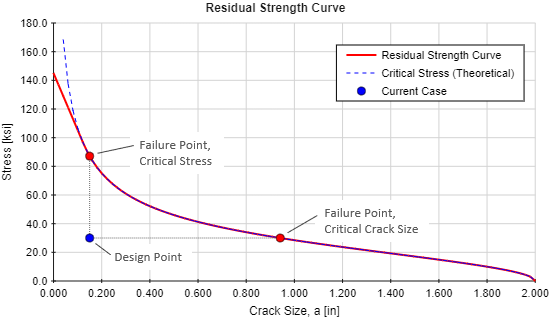

Curva di resistenza residua

La curva di resistenza residua mostra la forza della parte in funzione della dimensione della crepa. Se non è presente alcuna crepa, la resistenza della parte è uguale alla resistenza allo snervamento del materiale. Tuttavia, man mano che la crepa cresce, la forza (cioè la quantità di stress che può essere resistito prima del fallimento) viene ridotta.

Una curva di resistenza residua per un caso di esempio è mostrata nella figura seguente. Questo caso è per un piatto largo 2 pollici con un centro attraverso la crepa e un materiale con un carico di snervamento di 145 ksi e una tenacità a frattura a deformazione piana di 60 ksi * in0.5. La curva di forza residua è mostrata in rosso. Per una determinata dimensione della fessura, qualsiasi valore di stress al di sopra di questa curva comporta un guasto.

Per valutare l’accettabilità di un progetto, tracciare il punto di progetto ( a , σapp) per il caso corrente, dove a è la lunghezza della fessura e σapp è la sollecitazione combinata applicata. Disegna una linea verticale fino alla curva di forza residua – questa intersezione rappresenta il punto di guasto se la dimensione della fessura è mantenuta costante ma la sollecitazione è aumentata fino al punto critico (guasto). Disegna un’altra linea verticale orizzontalmente alla curva di resistenza residua – questa intersezione rappresenta il punto di guasto se la sollecitazione viene mantenuta costante ma la dimensione della fessura viene aumentata al punto critico (guasto). I fattori di sicurezza per ciascuna di queste condizioni di guasto possono quindi essere calcolati:

| Fattore di sicurezza in caso di stress critico: |

|

| Fattore di sicurezza sulla lunghezza critica della crepa: |

|

Si noti la curva di stress critico teorico nella figura sopra, mostrata come una linea tratteggiata blu. Questa curva teorica, che fornisce il valore teorico di stress critico in funzione della lunghezza della fessura, è definita da:

È importante notare che in generale, il fattore di geometria, Y, è una funzione della dimensione della fessura. Quindi, poiché la dimensione della fessura è variata, anche il valore di Y varierà. Generalmente, il valore di Y raggiungerà il picco quando la dimensione della fessura diventa grande rispetto alle dimensioni della parte, il che spiega perché la curva di resistenza residua scende a un valore di stress critico di 0 al confine della parte.

È anche importante notare che quando la dimensione della crepa si avvicina a 0, lo stress critico teorico si avvicina all’infinito. Questo è chiaramente irrealistico, poiché la resistenza alla trazione del materiale fornisce un limite superiore allo stress che il materiale può sopportare. Per correggere la curva di resistenza residua nella regione di piccole fessure, viene tracciata una linea retta tra il carico di snervamento a trazione del materiale e il punto tangente sulla curva di stress critico teorico. In alcuni casi è impossibile trovare un punto tangente. In questa situazione, Liu fornisce indicazioni che il punto di transizione tra la curva rettilinea e la curva di stress critico teorico può essere preso nel punto in cui lo stress critico teorico è uguale a 2/3 del carico di snervamento a trazione del materiale.

Fatigue Crack Growth

Questa pagina sulla meccanica delle fratture riguardava l’analisi delle parti fessurate in condizioni di carico statico (cioè condizioni con carichi costanti che non variano nel tempo). Per il caso in cui il carico varia con il tempo, anche l’intensità dello stress sulla punta della fessura varierà. La crepa crescerà nel caso in cui la varianza dell’intensità di stress superi l’intensità di stress soglia del materiale. La crescita di una crepa in condizioni di diversa intensità dello stress è chiamata crescita della crepa a fatica e descritta nella nostra pagina di analisi della crescita della crepa a fatica.

Cerchi calcolatrici frattura?

Dobbiamo scegliere:

- Meccanica della Frattura Calcolatrice

- Fatigue Crack Crescita Calcolatrice

- Frattura di Materiali Database

- AFRL-VA-WP-TR-2003-3002, “USAF Danni Tollerante Manuale di Disegno: Linee guida per l’Analisi e la Progettazione di Danni Tolleranti le Strutture del Velivolo,” 2002

- API 579-1 / ASME FFS-1, “Fitness For Service”, L’American Petroleum Institute e L’American Society of Mechanical Engineers, 2007

- Anderson, T. L., “la Meccanica della Frattura: Fondamenti e Applicazioni 3rd Edition

- Budynas-Nisbett, “Shigley di Ingegneria Meccanica Progettazione,” 8th Ed.

- Callister, William D., “Materials Science and Engineering: An Introduction,” 9th Edition

- Dowling, Norman E., ” Mechanical Behavior of Materials: Metodi di ingegneria per la Deformazione, Frattura e Fatica,” 3rd Edition

- Liu, Alan F., “Strutturali Vita Metodi di Valutazione,” ASM International, 1998

- MIL-HDBK-5J, “Materiali Metallici ed Elementi per l’industria Aerospaziale Veicolo Strutture,” il Dipartimento della Difesa Manuale, 2003

- NASA-STD-5009, “la Valutazione non distruttiva Requisiti per la Frattura Critici Componenti Metallici” 2008

- Naval Sea Systems Command, “La Tenacità a frattura Processo di Revisione per i Metalli Critici Non Nucleari a Bordo di Applicazioni”, 1998

- Sanford, R. J., “Principles of Fracture Mechanics,” 1st Edition