- översikt

- Spänningskoncentrationer runt sprickor

- letar du efter Frakturräknare?

- lägen för lastning

- Stressintensitetsfaktor

- Spänningsintensitetsfaktorlösningar

- Superposition för kombinerad belastning

- letar du efter Frakturräknare?

- brottseghet

- fraktur seghet vs. Tjocklek

- brottseghet vs. styrka

- fraktur seghet vs. Sprickorientering

- Initial Sprickstorlek

- letar du efter Frakturräknare?

- Plastzonstorlek

- plan-Stress vs. plan-stam

- Plastzonstorlek för Planspänning

- Plastzonstorlek för Plan-stam

- duktil vs. Sprött fraktur

- letar du efter Frakturräknare?

- statiska Frakturanalysmetoder

- linjär elastisk Frakturmekanik (LEFM)

- tillämplighet av LEFM

- Felbedömningsdiagram (FAD)

- Resthållfasthetskurva

- trötthet Crack Growth

- letar du efter Frakturräknare?

översikt

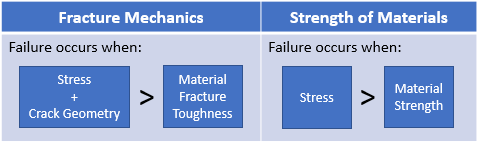

Frakturmekanik är en metod som används för att förutsäga och diagnostisera fel på en del med en befintlig spricka eller fel. Närvaron av en spricka i en del förstorar spänningen i närheten av sprickan och kan leda till misslyckande före det som förutses med traditionella metoder för materialstyrka.

den traditionella metoden för design och analys av en del är att använda styrka av materialkoncept. I detta fall beräknas spänningarna på grund av applicerad belastning. Fel bestäms att inträffa när den applicerade spänningen överstiger materialets styrka (antingen sträckgräns eller ultimat styrka, beroende på kriterierna för fel).

i frakturmekanik beräknas en spänningsintensitetsfaktor som en funktion av applicerad stress, sprickstorlek och delgeometri. Fel uppstår när stressintensitetsfaktorn överstiger materialets brottseghet. Vid denna tidpunkt kommer sprickan att växa på ett snabbt och instabilt sätt fram till fraktur.

Brottmekanik är viktigt att tänka på av flera viktiga skäl:

- sprickor och sprickliknande brister förekommer mycket oftare än vad som kan förväntas. Sprickor kan antingen existera i en del, eller de kan utvecklas på grund av hög stress eller trötthet.

- typiskt, när styrkan hos ett material ökar, minskar brottsegheten. Intuitionen hos många ingenjörer att föredra material med högre hållfasthet kan leda dem ner på en farlig väg.

- att ignorera brottmekanik kan leda till fel på delar vid belastningar under vad som förväntas med hjälp av en styrka av material.

- ett misslyckande på grund av sprött fraktur är snabbt och katastrofalt och ger liten varning.

bilden nedan visar SS Schenectady-tankfartyget, ett av andra världskrigets Frihetsfartyg och ett av de mest ikoniska frakturfel. Liberty-fartygen hade alla en tendens att spricka under kallt väder och grovt hav, och flera fartyg förlorades. Ungefär hälften av sprickorna initieras vid hörnen av de fyrkantiga luckan täcker som fungerade som spänningsstigare. SS Schenectady delades i två medan han satt vid bryggan. En förståelse för frakturmekanik skulle ha förhindrat dessa förluster.

Spänningskoncentrationer runt sprickor

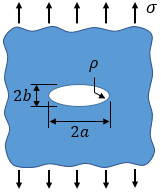

sprickor fungerar som spänningsstigare och orsakar spänningen i delen att spika nära sprickans spets. Som ett enkelt exempel, överväga fallet med en elliptisk spricka i mitten av en oändlig platta:

det teoretiska värdet av stress vid ellipsens spets ges av:

där den nominella spänningen är den nominella spänningen och den nominella spänningen är ellipsens krökningsradie, den teoretiska spänningen är lika med B2/A.

när sprickspetsens radie närmar sig noll närmar sig den teoretiska spänningen oändligheten. Denna oändliga stress är känd som en stress singularitet och är inte fysiskt möjlig. Istället fördelas spänningen över det omgivande materialet, vilket resulterar i plastisk deformation i materialet på något avstånd från sprickspetsen. Denna region av plastisk deformation kallas plastzonen och diskuteras i ett senare avsnitt. Den plastiska deformationen orsakar avtrubbning av sprickspetsen som ökar krökningsradien och bringar spänningarna tillbaka till ändliga nivåer.

på grund av stress singularitet frågor som uppstår vid användning av spänningskoncentration tillvägagångssätt, och på grund av den plast zon som utvecklas runt sprickan spets som gör spänningskoncentration tillvägagångssätt ogiltig, andra metoder har utvecklats för att karakterisera spänningar nära spetsen av sprickan. Den vanligaste metoden som används idag är att beräkna en stressintensitetsfaktor, som diskuteras i ett senare avsnitt.

letar du efter Frakturräknare?

vi har några att välja mellan:

- fraktur mekanik kalkylator

- trötthet spricka tillväxt kalkylator

- fraktur Material databas

lägen för lastning

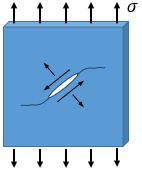

det finns tre primära lägen som definierar orienteringen av en spricka i förhållande till lastning. En spricka kan laddas i ett läge exklusivt, eller det kan laddas i en kombination av lägen.

figuren ovan visar de tre primära lägena för sprickladdning. Läge i kallas öppningsläge och innebär en dragspänning som drar sprickan från varandra. Läge II är glidläget och innebär en skjuvspänning som glider sprickytorna i riktningen parallellt med den primära sprickdimensionen. Läge III är rivningsläget och innebär en skjuvspänning som glider sprickytorna i riktningen vinkelrätt mot den primära sprickdimensionen.

teknisk analys betraktar nästan uteslutande läge I eftersom det är det värsta fallet och också är det vanligaste. Sprickor växer vanligtvis i läge I, men om sprickan inte startar i läge I kommer den att bli läge i, som illustreras i figuren nedan.

Stressintensitetsfaktor

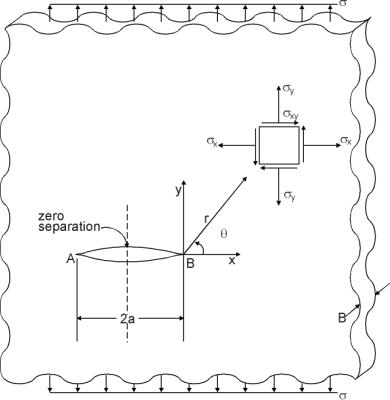

stressintensitetsfaktorn är ett användbart koncept för att karakterisera stressfältet nära sprickspetsen.

för laddning av läge i kan de linjärelastiska spänningarna i riktning mot applicerad belastning nära en idealiskt skarp sprickspets beräknas som en funktion av platsen med avseende på sprickspetsen uttryckt i polära koordinater:

en term K, kallad stressintensitetsfaktorn, kan definieras i formen:

där enheterna är antingen ksi& Sqrt; in eller MPa& Sqrt; m.

stressintensitetsfaktorn för ett läge i crack skrivs som K I. (Från denna punkt framåt antas det att alla stressintensitetsfaktorer är Läge I av skäl som diskuterats tidigare, så stressintensiteten kommer att betecknas helt enkelt som K. Med hjälp av ekvationen för stressintensitetsfaktorn kan den ursprungliga ekvationen för stress nära den idealiskt skarpa sprickspetsen skrivas om som K.:

för 0 = 0 förenklas ekvationen ovan till:

för att förlänga fallet med en idealiskt skarp sprickspets till situationer med verkliga sprickgeometrier kan stressintensitetsfaktorn generaliseras som:

där A är sprickstorleken och Y är en dimensionslös geometrifaktor som är beroende av sprickans geometri, delens geometri och laddningskonfigurationen.

det är viktigt att notera att eftersom ekvationer som beskriver det linjärelastiska spänningsfältet användes för att utveckla spänningsintensitetsfaktorförhållandet ovan, är begreppet spänningsintensitetsfaktor endast giltigt om regionen av plastisk deformation nära sprickspetsen är liten. Detta kommer att diskuteras mer detaljerat i ett senare avsnitt.

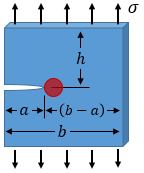

Spänningsintensitetsfaktorlösningar

den svåra delen av beräkningen av stressintensitetsfaktorn för en specifik situation är att hitta lämpligt värde för den dimensionslösa geometrifaktorn, Y. Denna geometrifaktor är beroende av sprickans geometri, delens geometri och laddningskonfigurationen. Ett klassiskt fall är plattan med en spricka genom mitten, som visas nedan:

spänningsintensitetsfaktorn för en specifik situation kan hittas genom numeriska metoder som Finita Element analys (FEA). Lösningar för många fall finns dock i litteraturen. Lösningar för vissa vanliga fall, inklusive fallet som visas ovan, finns på vår sida Stress Intensity Factor Solutions.

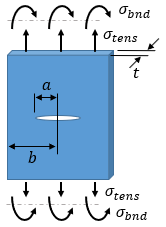

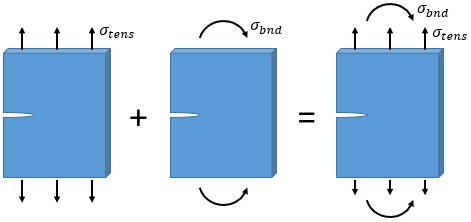

Superposition för kombinerad belastning

eftersom begreppet stressintensitetsfaktor antar linjärt elastiskt materialbeteende kan stressintensitetsfaktorlösningarna kombineras genom superposition för att hitta lösningar på mer komplexa problem. Exempelvis kan spänningsintensitetsfaktorlösningen för en enda kantkrackad platta i spänning kombineras med lösningen för en enda kantkrackad platta vid böjning, som visas i figuren nedan.

spänningsintensitetsfaktorn för den kombinerade lösningen beräknas som:

där det är den applicerade dragspänningen, är det den applicerade böjspänningen, yt är geometrifaktorn för plattan i spänning, Yb är geometrifaktorn för plattan i böjning och a är spricklängden.

letar du efter Frakturräknare?

vi har några att välja mellan:

- fraktur mekanik kalkylator

- trötthet spricka tillväxt kalkylator

- fraktur Material databas

brottseghet

ett material kan motstå applicerad stressintensitet upp till ett visst kritiskt värde över vilket sprickan kommer att växa på ett instabilt sätt och misslyckande kommer att uppstå. Denna kritiska stressintensitet är materialets brottseghet. Brottsegheten hos ett material är beroende av många faktorer inklusive Omgivningstemperatur, miljösammansättning (dvs. luft, sötvatten, saltvatten etc.), laddningshastighet, materialtjocklek, materialbearbetning och sprickorientering till kornriktning. Det är viktigt att hålla dessa faktorer i åtanke när man väljer en fraktur seghet värde att anta under design och analys.

Frakturseghetsvärden för många vanliga tekniska material Finns i vår databas.

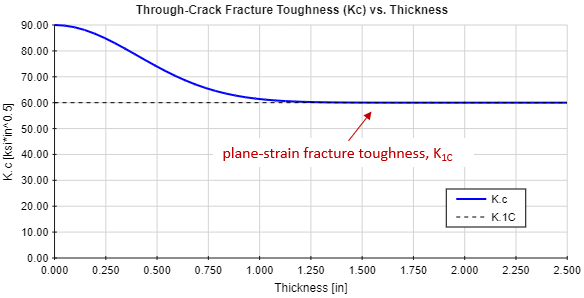

fraktur seghet vs. Tjocklek

Brottsegheten minskar när materialtjockleken ökar tills delen är tjock nog för att vara i ett plan-töjningsförhållande. Ovanför denna plan-töjtjocklek är fraktursegheten ett konstant värde som kallas flyg-töjningsfraktursegheten. Plan-stamfraktursegheten i läge i-laddning är av primärt intresse, och detta värde betecknas med K IC.

brottsegheten för ett material med en specifik tjocklek kan approximeras som:

där t är materialtjockleken, Ak och Bk är materialkonstanter, och t0 är plan-töjningstjockleken vid kritisk belastning som beräknas av:

där Sty är materialets draghållfasthet.

diagrammet nedan konstruerades med hjälp av den tjockleksspecifika brottseghetsekvationen ovan för ett exempelmaterial, 15-5PH, H1025. Det kan ses att vid lägre tjockleksvärden är brottsegheten för detta material 90 ksi*in0.5, och segheten sjunker till plan-töjningsseghetsvärdet på 60 ksi*in0.5 när tjockleken ökar, varefter brottsegheten förblir konstant.

även om fraktursegheten kan approximeras som en funktion av delens tjocklek, är det fortfarande bra att använda frakturseghetsvärdet för plan-stam i design och analys.

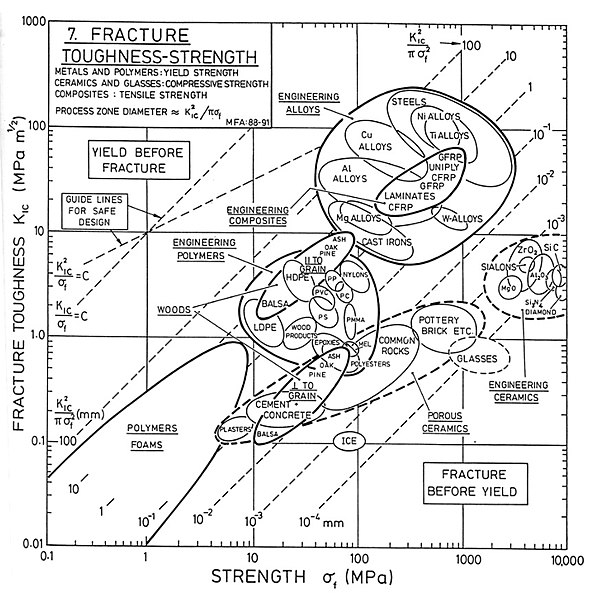

brottseghet vs. styrka

i allmänhet minskar brottsegheten inom en specifik klass av material när styrkan ökar. Om du börjar med ett materialblock och värmebehandlar det och arbetar för att öka hållfasthetsegenskaperna, kommer du också vanligtvis att minska materialets brottseghet.

figuren nedan visar brottseghet kontra materialstyrka för olika materialklasser. Det kan ses att för många material, särskilt för tekniska metallegeringar och tekniska polymerer, minskar brottsegheten med ökande styrka.

fraktur seghet vs. Sprickorientering

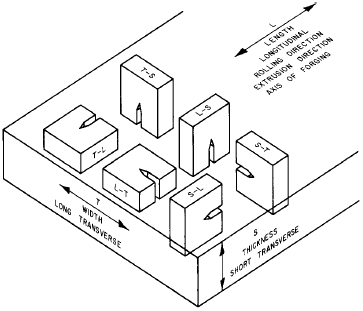

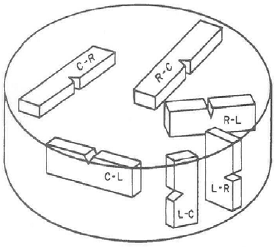

brottsegheten hos ett material varierar vanligtvis som en funktion av sprickorienteringen med avseende på kornriktningen. På grund av detta rapporteras vanligtvis frakturseghetsvärden tillsammans med sprickorienteringen.

de möjliga kombinationerna av sprickorientering och kornriktning visas i figuren nedan för både en rektangulär form och en cylindrisk form. Tvåsiffriga koder används för att beteckna sprickorienteringen. Den första siffran anger riktningen normal mot sprickans ansikte. Den andra siffran anger riktningen för sprickbanan.

Initial Sprickstorlek

sprickor och sprickliknande brister är vanliga i tekniska material. Sprickor bildas vanligtvis kring befintliga brister som fungerar som spänningskoncentrationer och som vid hög stress eller trötthet utvecklas till fullfjädrade sprickor. Många brister är allvarliga nog att de ska behandlas som sprickor, och dessa inkluderar djupa repor, inneslutningar av främmande partiklar och korngränser. Förutom materiella brister kan geometriska egenskaper i en del som fungerar som spänningskoncentrationer leda till sprickinitiering, inklusive skåror, hål, spår och trådar. Sprickor kan också initiera från brister som införs genom andra felmekanismer, till exempel från gropfrätning på grund av korrosion eller från nötning på grund av gallring.

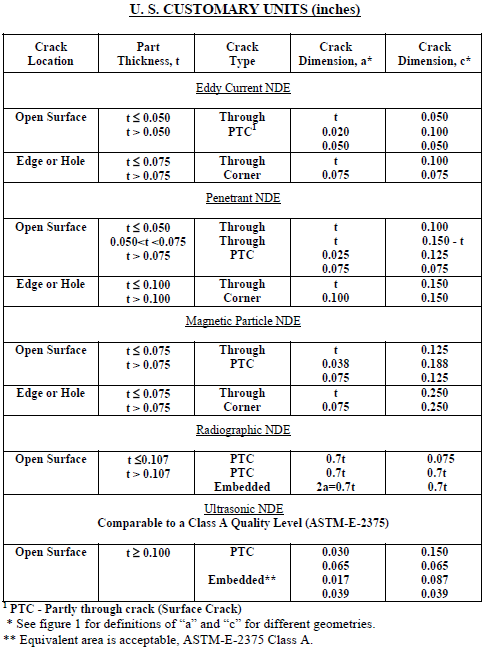

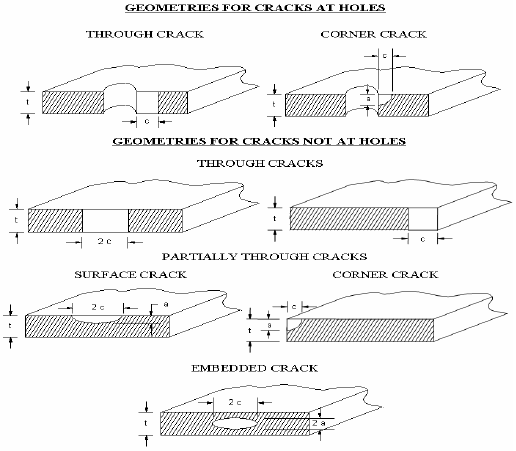

att bestämma sprickans initiala storlek är avgörande för att bedöma risken för fraktur. Ett konservativt tillvägagångssätt är att välja en icke-destruktiv utvärderingsmetod (NDE) för att inspektera den aktuella delen och sedan anta att en spricka som är lika stor som den minsta detekterbara felstorleken finns i delen på den mest stressade platsen.

många referenser finns tillgängliga som ger minsta detekterbara felstorlekar för olika NDE-metoder, varav en är NASA-STD-5009. En tabell från NASA-STD-5009 visas nedan för amerikanska enheter, tillsammans med en motsvarande figur som ger definitionerna av sprickdimensionerna ”a” och ”c”.

om den minsta detekterbara felstorleken är okänd, eller om en nde-inspektion inte är planerad för delen, är ett alternativt tillvägagångssätt att bestämma den kritiska sprickstorleken på den mest stressade platsen i delen. Om denna kritiska sprickstorlek är mycket liten, skulle det vara klokt att inspektera delen med en NDE-metod som kan upptäcka en spricka av denna storlek.

letar du efter Frakturräknare?

vi har några att välja mellan:

- fraktur mekanik kalkylator

- trötthet spricka tillväxt kalkylator

- fraktur Material databas

Plastzonstorlek

plan-Stress vs. plan-stam

storleken på plastzonen är beroende av om delen anses vara i ett plan-stress eller en plan-stam tillstånd. Vid planspänning är sektionen tunn nog att spänningarna genom sektionens tjocklek är ungefär konstanta. I plan-stam, spänningar utvecklas genom tjockleken av Sektionen för att motstå sammandragning av materialet och för att hålla stammen genom tjockleken ungefär konstant.

delen kan anses vara i plan-stam om tjockleken uppfyller följande villkor:

där Kapp är spänningsintensiteten vid den applicerade spänningen och Sty är materialets draghållfasthet.

om deltjockleken är mindre än den som anges i ekvationen ovan, ska plastzonstorleken beräknas förutsatt att delen är i planspänning. Tabellen nedan sammanfattar plastzonstorlekarna för planspänning och planspänning.

| plastzonstorlek för planspänning: |

|

| plastzonstorlek för plan-stam: |

|

följande avsnitt ger mer information om härledningen av plastzonstorleken.

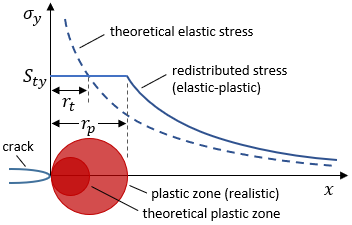

Plastzonstorlek för Planspänning

på grund av sprickans skarpa natur kommer det alltid att finnas en plastzon precis före sprickspetsen. Vi kan använda de elastiska spänningsfältekvationerna (diskuteras i ett tidigare avsnitt) för att lösa det teoretiska avståndet från sprickspetsen vid vilken spänningarna är lika med materialets sträckgräns. Den elastiska stressfältekvationen är:

att ställa in spänningen lika med materialets sträckgräns och lösa för r ger den teoretiska storleken på plastzonen, rt:

där Kapp är spänningsintensiteten på grund av applicerad stress, och Sty är materialets draghållfasthet.

för att den faktiska plastzonstorleken ska vara lika med den teoretiska plastzonstorleken måste spänningarna i plastzonen väsentligt överstiga materialets sträckgräns. Eftersom det producerade materialet i plastzonen inte kan stödja spänningar mycket över avkastningsspänningen omfördelas spänningarna nära sprickspetsen till materialet längre ut, och därför är plastzonens verkliga storlek större än det teoretiska förutsagda värdet. Den faktiska storleken på plastzonen är ungefär lika med 2rt, så en mer realistisk uppskattning av plastzonstorleken, rp, ges av:

figuren nedan illustrerar den teoretiska elastiska spänningen och plastzonstorleken, liksom de omfördelade spänningarna och den resulterande realistiska uppskattningen av plastzonstorleken.

Observera att plastzonstorleken är proportionell mot (Kapp/Sty)2. Detta indikerar att plastzonen blir mindre för material med högre hållfasthet. Dessutom kan Material med högre seghet utveckla högre stressintensiteter före fraktur, så plastzonen blir större i material med högre seghet innan fel uppstår. Material med låg draghållfasthet och hög brottseghet kan utveckla mycket stora plastzoner vid sprickspetsen.

Plastzonstorlek för Plan-stam

uppskattningarna av plastzonstorlek som beskrivs i föregående avsnitt gäller för plan-stress-tillståndet där sektionen är tunn nog att spänningarna genom sektionens tjocklek är ungefär konstanta. Om sektionen är tjock nog att beaktas i plan-stam (dvs. spänningar utvecklas genom tjockleken av Sektionen för att motstå sammandragning av materialet och för att hålla stammen genom tjockleken ungefär konstant), då storleken på plastzonen reduceras jämfört med den i planet-stress tillstånd.

plastzonstorleken för plan-töjningsförhållandet kan approximeras som:

där Kapp är spänningsintensiteten på grund av applicerad stress, och Sty är materialets draghållfasthet.

duktil vs. Sprött fraktur

det finns två referensramar när man diskuterar duktil fraktur kontra spröd fraktur. Dessa referensramar är frakturmekanismen och frakturläget.

när materialforskare pratar om sprött fraktur och duktil fraktur, hänvisar de vanligtvis till frakturmekanismen, som beskriver frakturhändelsen på mikroskopisk nivå. I allmänhet är den spröda frakturmekanismen klyvning, och den duktila frakturmekanismen är dimpled bristning, även känd som mikrovoidkoalescens. Klyvningsmekanismen är förknippad med spröd fraktur. Det innebär liten plastisk deformation, och sprickytan ser jämn ut med åsar. Mikrovoid-koalescensmekanismen är associerad med duktil fraktur. Denna mekanism innefattar bildning, tillväxt och sammanfogning av små hålrum i materialet som aktiveras genom plastflöde, och sprickytan ser dimpled ut som en golfboll.

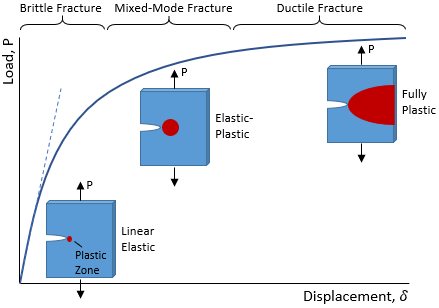

när mekaniska ingenjörer pratar om sprött fraktur och duktil fraktur, hänvisar de vanligtvis till frakturläget, som beskriver materialets höga beteende under frakturhändelsen. Figuren nedan illustrerar frakturläget.

en belastningskurva visas tillsammans med spruckna prover placerade på olika platser längs kurvan. I kurvans linjära område med lägre applicerad belastning ligger spänningarna i delen under materialets sträckgräns. Om delen skulle misslyckas i denna region, detta skulle kallas sprött fraktur eftersom delen har misslyckats före vad som förutses med hjälp av styrka-of-material metoder. Observera att i denna region kommer plastzonen runt sprickspetsen (visas i rött) vanligtvis att vara liten, och så gäller det linjära elastiska antagandet och linjär elastisk Frakturmekanik (LEFM) kan användas för att analysera delen. När belastningen ökar ökar plastzonens storlek. Om delen misslyckas i det högre området av lastförskjutningskurvan kallas detta duktil fraktur. Om plastzonstorleken har överskridit tillämpligheten av LEFM men ännu inte har utvidgats över hela sektionen, kan elastiska plastmetoder som Felbedömningsdiagrammet (FAD) användas för att analysera delen. När plastzonstorleken har utsträckt sig över hela sektionen (bruttosektionsavkastning) kan frakturmekanikmetoder inte längre användas, och sektionen måste analyseras med hjälp av en styrka av material.

letar du efter Frakturräknare?

vi har några att välja mellan:

- fraktur mekanik kalkylator

- trötthet spricka tillväxt kalkylator

- fraktur Material databas

statiska Frakturanalysmetoder

statisk frakturanalys bör utföras med tanke på den toppbelastning som delen förväntas se under dess livstid. I de statiska analysmetoderna är belastningen stabil och varierar inte med tiden.

å andra sidan kan utmattningsspricktillväxtanalys användas för att överväga spricktillväxt på grund av en tidsvarierande belastning. Belastningarna över delens hela livslängd anses vanligtvis för att säkerställa att sprickan inte kommer att växa till en kritisk storlek.

följande avsnitt beskriver flera standardmetoder för att utföra statisk frakturanalys. Ämnet trötthet spricka tillväxt behandlas på en annan sida.

linjär elastisk Frakturmekanik (LEFM)

linjär elastisk frakturmekanik (LEFM) använder begreppet spänningsintensitetsfaktor, K, som diskuterats tidigare. Spänningsintensitetsfaktorn vid sprickspetsen beräknas och jämförs sedan med materialets kritiska spänningsintensitet. Plan-stam fraktur seghet, K IC, väljs typiskt som värdet av kritisk stressintensitet att använda för design och analys. Säkerhetsfaktorn beräknas sedan som:

där Kapp är spänningsintensitetsfaktorn vid sprickspetsen på grund av applicerad stress.

tillämplighet av LEFM

linjär elastisk frakturmekanik (LEFM) förutsätter att materialet uppträder på ett linjärt elastiskt sätt. För att detta antagande ska vara giltigt måste plastzonens storlek vara liten i förhållande till del-och sprickgeometrin. Om plastzonstorleken sträcker sig för nära gränserna för delen, närmar sig situationen bruttoavkastning av sektionen.

plastzonen ligger strax före sprickspetsen. I allmänhet måste sprickans spets vara ett avstånd på minst dLEFM från någon delgräns, där dLEFM definieras nedan. Observera att dLEFM är lika med 4 gånger plastzonstorleken för planspänningstillståndet.

som ett exempel, överväga fallet med en enda kant spricka. I detta fall måste följande villkor vara uppfyllt för att LEFM ska vara tillämpligt:

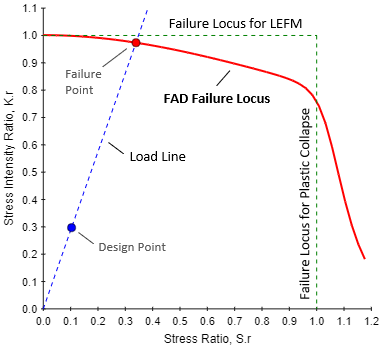

Felbedömningsdiagram (FAD)

om LEFM inte är tillämpligt, bör elastisk plastanalys användas för att redogöra för effekterna av plasticitet i närheten av sprickan. Felbedömningsdiagrammet (FAD) är den vanligaste elastiska plastanalysmetoden.

i FAD-diagrammet ovan visas felplatsen i rött. Denna felplats är specifik för materialet, och detaljerna för hur man konstruerar det kommer att tillhandahållas.

för att utvärdera acceptansen för en design måste spänningsförhållandet, Sr och spänningsintensitetsförhållandet, Kr, beräknas för det aktuella belastningsfallet:

|

|

|

där macaapp är den applicerade spänningen, Kapp är spänningsintensiteten vid den applicerade spänningen, Sty är materialets draghållfasthet, och K IC är materialets plan-töjningsfrakturseghet.

Rita designpunkten ( Sr , Kr ) för det aktuella belastningsfallet på FAD-diagrammet och se till att det faller inom FAD-felplatsen. För att beräkna säkerhetsfaktorn, dra en linje från ursprunget genom designpunkten och fortsätt den här linjen tills den korsar KRAMFELPLATSEN. Denna linje kallas lastlinjen. Säkerhetsfaktorn är förhållandet mellan längden på lastlinjen mellan ursprunget och designpunkten och längden på lastlinjen mellan ursprunget och felpunkten. I figuren ovan faller designpunkten inom FAD-felplatsen och säkerhetsfaktorn är ungefär 3,0.

i figuren ovan märker du att failure locus för LEFM visas som en prickad horisontell linje och att FAD failure locus faller under LEFM locus. Detta indikerar att de misslyckade förutsägelserna som gjorts med LEFM är underkonservativa. Orsaken till det reducerade misslyckandet i KRAMKURVAN är att plasticiteten nära sprickspetsen ökar den effektiva spricklängden och därmed ökar svårighetsgraden av spricksituationen.

Observera också att felplatsen för plastkollaps (dvs. felplatsen som förutses med hjälp av metoder för materialstyrka) visas som en vertikal streckad linje. FAD failure locus korsar genom Plastic collapse locus och trycker sedan åt höger, vilket indikerar att delen får styrka. Stamhärdning står för denna uppenbara styrka Ökning.

det är bra att notera vilken av de ”naiva” fellokalerna lastlinjen skär. Om lastlinjen skär VÄNSTERFELSPLATSEN, är delstyrkan begränsad av fraktur för det aktuella lastfallet, så det kommer att misslyckas med fraktur innan det ger. Om lastlinjen skär felplatsen för plastkollaps, begränsas delstyrkan genom att ge efter för det aktuella lastfallet.

FAD failure locus definieras av:

där E är materialets elastiska modul, är Sty materialets draghållfasthet, och Sr är spänningsförhållandet enligt definitionen ovan. Värdet eref är den sanna stammen som motsvarar spänningen Sr* Sty, och den kan beräknas med hjälp av Ramberg-Osgood-ekvationen.

Observera att FAD failure locus endast är en funktion av stressförhållande, Sr.varannan parameter i ekvationen som definierar failure locus är en konstant materialegenskap. För att bygga locus, svepa genom en rad spänningsförhållanden från 0 upp till ett maximalt spänningsförhållande som motsvarar det vid materialets verkliga ultimata styrka.

en sista punkt att överväga om FAD-metoden är att den kan redogöra för materialplasticitet medan den fortfarande använder linjära elastiska spänningsintensiteter. Detta möjliggör enkelheten i FAD-metoden och är en stor fördel jämfört med andra elastiska plastmetoder.

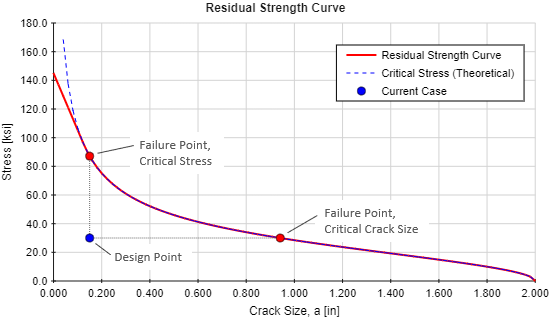

Resthållfasthetskurva

resthållfasthetskurvan visar styrkan hos delen som en funktion av sprickstorlek. Om ingen spricka är närvarande är delstyrkan lika med materialets sträckgräns. Men när sprickan växer minskar styrkan (dvs. mängden stress som kan motstå före misslyckande).

en resthållfasthetskurva för ett exempelfall visas i figuren nedan. Detta fall är för en 2-tums bred platta med ett centrum genom spricka och ett material med en sträckgräns på 145 ksi och en plan-stam fraktur seghet av 60 ksi*in0.5. Resthållfasthetskurvan visas i rött. För en given sprickstorlek resulterar varje spänningsvärde över denna kurva i misslyckande.

för att utvärdera acceptansen för en design, plotta designpunkten ( a , sackapp) för det aktuella fallet, där a är spricklängden och sackapp är den applicerade kombinerade spänningen. Rita en vertikal linje upp till resthållfasthetskurvan – denna korsning representerar felpunkten om sprickstorleken hålls konstant men spänningen ökar till den kritiska (fel) punkten. Rita en annan vertikal linje horisontellt till resthållfasthetskurvan – denna korsning representerar felpunkten om spänningen hålls konstant men sprickstorleken ökas till den kritiska (fel) punkten. Säkerhetsfaktorerna för vart och ett av dessa felförhållanden kan sedan beräknas:

| säkerhetsfaktor vid kritisk stress: |

|

| säkerhetsfaktor vid kritisk spricklängd: |

|

notera den teoretiska kritiska spänningskurvan i figuren ovan, som visas som en blå streckad linje. Denna teoretiska kurva, som ger det teoretiska kritiska spänningsvärdet som en funktion av spricklängd, definieras av:

det är viktigt att notera att geometrifaktorn, Y, i allmänhet är en funktion av sprickstorleken. Så, eftersom sprickstorleken varierar, kommer värdet på Y också att variera. I allmänhet kommer värdet på Y att toppa när sprickstorleken blir stor i förhållande till deldimensionerna, vilket förklarar varför resthållfasthetskurvan sjunker ner till ett kritiskt spänningsvärde på 0 vid delens gräns.

det är också viktigt att notera att när sprickstorleken närmar sig 0, närmar sig den teoretiska kritiska spänningen oändligheten. Detta är helt klart orealistiskt, eftersom materialets draghållfasthet ger en övre gräns för den stress som materialet tål. För att korrigera resthållfasthetskurvan i området med små sprickor dras en rak linje mellan materialets draghållfasthet och tangentpunkten på den teoretiska kritiska spänningskurvan. I vissa fall är det omöjligt att hitta en tangentpunkt. I denna situation ger Liu vägledning om att övergångspunkten mellan den raka kurvan och den teoretiska kritiska spänningskurvan kan tas vid den punkt där den teoretiska kritiska spänningen är lika med 2/3 av materialets draghållfasthet.

trötthet Crack Growth

denna sida på frakturmekanik täckte analysen av spruckna delar under statiska belastningsförhållanden (dvs. förhållanden med stabila belastningar som inte varierar med tiden). För det fall där belastningen varierar med tiden kommer spänningsintensiteten vid sprickspetsen också att variera. Sprickan kommer att växa om variansen i spänningsintensitet överstiger materialets tröskelspänningsintensitet. Tillväxten av en spricka under förhållanden med varierande stressintensitet kallas trötthet spricka tillväxt, och det beskrivs i vår trötthet spricka tillväxt analys sida.

letar du efter Frakturräknare?

vi har några att välja mellan:

- fraktur mekanik kalkylator

- trötthet spricka tillväxt kalkylator

- fraktur Material databas

- AFRL-VA-WP-TR-2003-3002, ” USAF skada Tolerant Design handbok: Riktlinjer för analys och utformning av skador toleranta Flygplan strukturer,” 2002

- API 579-1 / ASME FFS-1, ”Fitness-For-Service,” American Petroleum Institute och American Society of Mechanical Engineers, 2007

- Anderson, TL, ”Frakturmekanik: Fundamentals and Applications,” 3rd Edition

- Budynas-Nisbett, ”Shigleys mekaniska teknisk design,” 8: e upplagan.

- Callister, William D., ”materialvetenskap och teknik: En introduktion,” 9: e upplagan

- Dowling, Norman E., ” mekaniskt beteende av material: Tekniska metoder för Deformation, fraktur och trötthet,” 3rd Edition

- Liu, Alan F., ”Structural Life Assessment Methods,” ASM International, 1998

- MIL-HDBK-5J, ”metalliska material och element för Rymdfordonsstrukturer,” Department of Defense Handbook, 2003

- NASA-STD-5009, ”icke-förstörande Utvärderingskrav för Frakturkritiska metallkomponenter,” 2008

- Naval Sea Systems Command, ”Brottseghetsgranskningsprocess för metaller i kritiska icke-nukleära applikationer ombord,” 1998

- Sanford, R. J., ”Principer för Brottmekanik,” 1: a upplagan