Po třech desetiletích vývoje, nová generace litografie stroje byly nyní odeslány na velkých počítačových čipů. Používá extrémní ultrafialové (EUV) světlo o vlnové délce 13,5 nm, aby křemíkové prvky na paměťových čipech a procesorech zítřka vytvořily až několik nanometrů.

S více než 100.000 komponenty, jako EUV litografie systém je jedním z nejsložitějších strojů, kdy byla postavena. Je čerpána nejvýkonnějším laserovým systémem, který byl kdy vyroben v sériové výrobě. Celkově váží 180 tun a spotřebovává více než 1 MW elektrické energie. Stojí 120 milionů dolarů a je vyprodáno na léta.

velké slévárny na to už nějakou dobu čekají. Nyní jsou hlavní technické problémy vyřešeny díky jedinečnému spojenectví mezi high-tech společnostmi včetně Trumpf (Ditzingen, Německo), Zeiss (Oberkochen, Německo) a ASML (Veldhoven, Nizozemsko). Stojí za to podívat se na historii tohoto technologického mistrovského díla a také přemýšlet o tom, co by mohlo přijít dál.

proč EUV?

Extrémní ultrafialové (někdy také nazývaný XUV) označuje měkké x-záření s vlnových délek mezi 124 a 10 nm nebo fotonových energií mezi 10 eV a 124 eV. Slunce produkuje EUV; lidé jej vytvářejí prostřednictvím synchrotronů nebo z plazmy.

až do teď, čipů používají ultrafialové světlo (laser) na projektu, složité vzory na křemíkové destičky potažené fotorezistu. V procesu analogickém vývoji starých papírových fotografií se tyto vzory vyvíjejí a stávají se vodivými nebo izolačními strukturami v jedné vrstvě. Tento proces se opakuje, dokud nejsou dokončeny složité systémy tvořící integrovaný obvod, jako je mikroprocesor.

vývoj takových litografických systémů je řízen ekonomikou: je zapotřebí stále více výpočetního výkonu a úložné kapacity, zatímco náklady a spotřeba energie musí být sníženy. Tento vývoj lze popsat jednoduchým pravidlem, známým jako Mooreův zákon, který říká, že počet tranzistorů v hustém integrovaném obvodu se zdvojnásobuje přibližně každé dva roky.

hlavní omezení pochází ze zákonů optiky. Německý fyzik Ernst Abbe zjistil, že rozlišení mikroskopu d je (zhruba) omezena na vlnové délce λ světla používané v osvětlení:

kde n je index lomu prostředí mezi objektivem a objektem a α je poloviční úhel cíl je kužel světla. Pro litografie, nahrazující numerické apertury (NA) pro n sin(α) a přidání faktoru k do vzorce (protože litografické rozlišení může být výrazně vylepšený, s osvětlením triky), minimální možné struktury, nebo kritický rozměr (CD), je:

Tento vzorec, který řídí všechny litografické zobrazovací metody, je zřejmé, proč vlnová délka je rozhodující parametr. Výsledkem je, že inženýři hledali světelné zdroje se stále kratšími vlnovými délkami, aby vytvořili stále menší funkce. Počínaje UV rtuťovými výbojkami se přesunuli k excimerovým laserům s vlnovou délkou 193 nm. Litografie průmyslu obdržel překvapení, když Intel oznámila, že v Květnu roku 2003, že by pokles na 157 nm excimer laser jako další krok a místo toho jít pro EUV na 13,5 nm vlnové délky. Problémy s optickými materiály byly považovány za hlavní překážku a EUV se zdála jen pár kroků od vývoje.

To bylo hlásil, v té době, že Intel Fellow a ředitel společnosti litografie kapitálu operace zařízení, Peter Silverman, představil plán ukazuje EUV být nasazeny pro 32-nm uzlu v roce 2009. To se ukázalo být příliš optimistický, a lidé měli najít způsoby, jak využít 193 nm zdrojů k dosažení stále menší funkce, a to prostřednictvím technik, jako je imerzní litografie a sofistikované osvětlení triky.

světelný zdroj EUV pro průmysl

mnoho problémů muselo být vyřešeno pro litografii EUV; nejprve byl zapotřebí silný světelný zdroj. Na počátku roku 2000 se jevily jako nejpříznivější zdroje na bázi výboje plazmy (například nabízené technologiemi Xtreme), ale zanedlouho laserem vyráběné plazmové zdroje ukázaly, že jsou nejvhodnější pro upscaling. Skupiny v Japonsku, Evropě a USA na tomto přístupu tvrdě pracovaly.

nakonec společnost cymer se sídlem v San Diegu vyhrála závod se systémem, který používá CO2 laser k vytvoření EUV záření z 30 µm kapky cínu. Zatímco v roce 2007 propagovali poměrně nestabilní zdroj 30 W, bylo to v roce 2014, kdy poprvé ukázali, jak se dostat na 250 W, což je číslo, které bylo považováno za průlom pro velkoobjemovou výrobu. Zvyšují účinnost EUV proces přeměny byl úžasný kus aplikovaného výzkumu, který dělal EUV litografie životaschopné po všem. Umožnit rychlejší pokrok (a zajistit jeho jediným dodavatelem), ASMI zakoupit Cymer v roce 2012.

konečné řešení pro dělat jen tolik, EUV záření pro komerční životaschopnost je stroj, který zaujme i zkušené laser odborníci. Je založen na nejvýkonnějším laseru, který byl kdy postaven v sériové výrobě: 40 kW CO2 laser. Celý systém potřebuje napájení 1 MW. Vzhledem k tomu, že pro zpracování oplatky se používá pouze nepatrný zlomek výkonu 200 W, je chlazení velkým problémem.

jediným dodavatelem této technologie je společnost TRUMPF v německém Ditzingenu. Majitel Trumpf a CTO Peter Leibinger si je dobře vědom role své společnosti: „pokud selžeme,Mooreův zákon přestane. Svět samozřejmě nezávisí na TRUMPF, ale bez TRUMPF by to čipový průmysl nedokázal, “ řekl v rozhovoru v roce 2017.

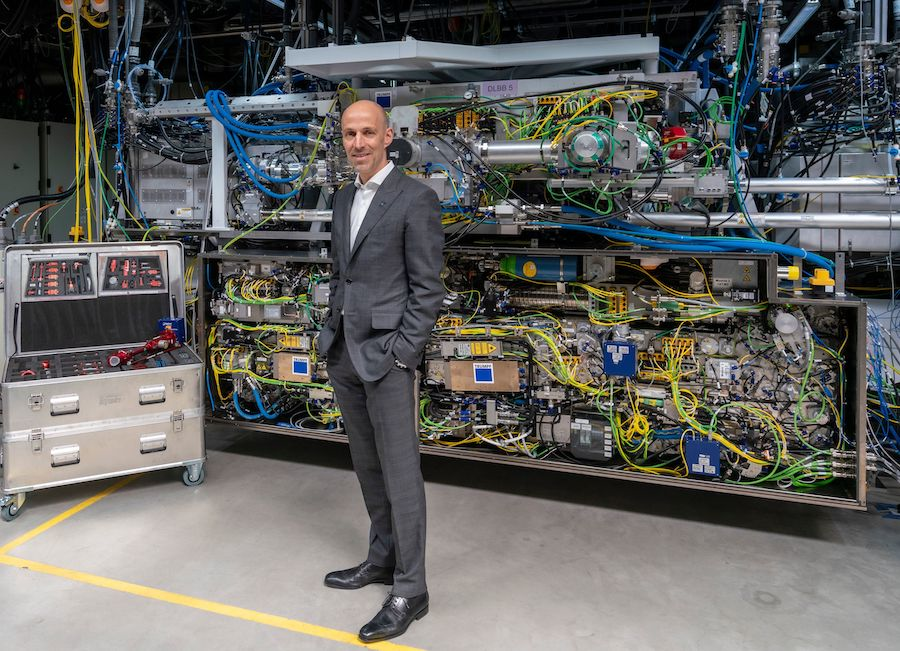

typické CO2 lasery od společnosti TRUMPF poskytují některé kilowatty kontinuálního vlnového (CW) záření. To je správné pro řezání oceli. Pro EUV vyvinul TRUMPF laser, který produkuje 40 kW pulzního záření při opakovací frekvenci 50 kHz. Laser se dvěma secí stroje a čtyřmi stupni zesílení je tak velký, že musí být umístěn na samostatné podlaze pod strojem EUV. Peter Leibinger, CTO společnosti TRUMPF, ukazuje 40 kW CO2 laser, který pumpuje generátor EUV.TRUMPF

Peter Leibinger, CTO společnosti TRUMPF, ukazuje 40 kW CO2 laser, který pumpuje generátor EUV.TRUMPF

aby TRUMPF udržel krok s poptávkou na trhu, investoval do zcela nové továrny s 10 výrobními pozicemi právě pro tyto lasery. S 10 týdny na jejich sestavení má společnost nyní kapacitu 50 systémů ročně. V době psaní bylo v terénu 44 systémů s celkem 30 zásilkami očekávanými v roce 2019.

Poznámka—rozlišení systémů NXE:3400 je asi 13 nm; to se týká vzorce (2) a skutečné výšky brány. To se velmi liší od „uzlů“, které často diskutují výrobci čipů. Původně uzly odkazovaly na délku brány tranzistoru. Je zřejmé, že se to může lišit v závislosti na procesu, a tedy i výrobci. Dnes však uzel odkazuje pouze na určitý proces vyvinutý výrobcem čipů a neodpovídá přímo rozlišení optiky. Například výrobci čipů tout 7 nm nebo 3 nm uzly odkazující na jejich proprietární procesy pomocí podobných strojů EUV. uvnitř NXE:3400-Plná optická světelná dráha se zdrojem EUV vpravo dole a maskou nahoře.ASMI

uvnitř NXE:3400-Plná optická světelná dráha se zdrojem EUV vpravo dole a maskou nahoře.ASMI

Spolupráce je klíčem

Zatímco více než 1000 dodavatelů jsou zapojeny celkově, základní technologie je vyroben Trumpf, Zeiss, a ASML. Vyvinuli poměrně netradiční formy spolupráce v projektu EUV. Peter Leibinger z Trumpf to nazval „prakticky sloučenou společností“ s politikou otevřené knihy a rozsáhlou výměnou lidí a know-how.

Zeiss SMT má dlouhou historii s ASML, protože společnost vyrobila svou první litografickou optiku pro Philips v roce 1983; tento podnik byl odstartován v roce 1984 a pojmenován ASML.

společně Zeiss a ASML dobyli trh litografických systémů ještě před EUV. V roce 2010 již měli asi 75% podíl na trhu litografických systémů. Zatím jsou jedinými poskytovateli průmyslových systémů EUV. Pro podporu vztahu koupila ASML v listopadu 2016 24,9% podíl ve společnosti Zeiss SMT za zhruba jednu miliardu eur. Navíc, ASMI slíbil podporu Zeiss SMT R&D úsilí na šest let s 220 milionů Eur plus nějaké investice podporu 540 milionů Eur.

tyto peníze byly velmi potřebné, protože Zeiss silně investoval do EUV. Společnosti postavené haly pro výrobu a metrologie v blízkosti Oberkochen, Německo; v současné době se dokončuje příprava pro další generace EUV optice s vyšší NA—dalších 700 milionů Euro investic. To zahrnuje vysoce vakuové komory o velikosti vozíku pro metrologii optických systémů. Zrcadlové povrchy, které jsou testovány v těchto komorách, mají maximální toleranci 0, 5 nm, takže používají nejpřesnější technologii zarovnání a metrologie, která byla kdy postavena v průmyslu.

Konečné montáži 180 ton nástroj

Zeiss SMT má obří high-tech zařízení, ale to je na špičce ve velikosti výrobní haly v Veldhoven zařízení ASMI. Pokud tam půjdete do kavárny, můžete mít pocit, že jste na kampusu v Kalifornii. Mnoho mladých lidí všech národů se shromáždí a popíjí své latte. Toto prostředí může odrážet skutečnost, že ASML musela rychle najmout nové zaměstnance, aby udržela krok s rychlým růstem. V roce 2018 jejich zaměstnanci rostli o 21%, nyní zaměstnávají více než 800 PhD a více než 7500 inženýrů v celkové pracovní síle 23,000.

budovy za kavárnou tvoří největší čisté prostory, jaké jsem kdy viděl. V pěti po pěti halách jsou dokončeny stroje EUV steppers. Současný top model NXE: 3400B váží 180 tun a k přepravě potřebuje 20 kamionů nebo tři plně naložené Boeingy 747. Cenovka je 120 milionů dolarů. Dokáže zpracovat 125 oplatků za hodinu s rozlišením až 13 nm.

ve druhé polovině roku 2019 byla oznámena dodávka modernizovaného NXE: 3400C. Bude vybaven optickými prvky s vyšším přenosem, modulární nádoba pro výrazně rychlejší provozuschopnost, a rychlejší zaměřovač a oplatka pro podporu vyšší produktivity. Tato zařízení dosahují propustnosti 170 destiček za hodinu.

zaměstnanci ASML pracují na konečné montáži NXE:3400B bez panelů.ASML

zaměstnanci ASML pracují na konečné montáži NXE:3400B bez panelů.ASML

co přijde po EUV?

odpověď je-EUV. Zatím optika EUV dosáhla NA 0,33. Příští generace (ASML oznámila stroj jako NXE Next) bude mít NA 0,55, což umožní rozlišení menší než 8 nm. Zahrnuje větší optiku, což vysvětluje velké a zvýšené úsilí v ZEISS SMT. Zeiss již letos zahájil výrobu.

v důsledku těchto společných snah je zřejmé, že technologie je řízena do svých fyzických limitů, což umožňuje specifikace, které dosud nebyly představitelné. Například oplatky uvnitř litografického systému jsou drženy na speciálních skleněných deskách(tzv. Pohybují se rychlostí až 3g a udržují oplatku na místě s přesností až na nanometr. Současně je oplatka osvětlena světlem EUV při tepelném zatížení 30 kW / m2 bez ztráty přesné polohy.

přestože se stále diskutuje o řadě technických problémů, zdá se, že trh je velmi jistý, že litografie EUV nabídne v dohledné budoucnosti podstatný přínos pro polovodičový průmysl.

co přijde po HIGH-na EUV? Zatím se zdá, že zatím neexistuje žádná vážná odpověď. Na jedné straně se několik výzkumných skupin připravuje na kratší vlnové délky. Dvě instituce německé společnosti Fraunhofer dokončily výzkumný projekt „Beyond EUV“ v roce 2016. Pracovali na reflexních povlacích (na IOF) a plazmatických zdrojích (na ILT) pro vlnovou délku 6,7 nm. Švýcarská skupina shrnula fotorezistický výzkum v roce 2015. Vyvíjejí se alternativní metody nanopatterningu, jako je ražení nebo litografie e-paprsků. „Vzorový plán“ v roce 2017 byl pokusem diskutovat o jejich dalším vývoji.

Ale pokud se podíváme na tento vývoj z dálky, zdá se, že složitost litografické technologie dosáhla svého životaschopné maximální. Co ASMI a jeho spojenci v současné době stavět na jejich high-tech katedrály vitríny největší a nejmodernější technologické systémy naší doby. I když je to ohromující důkazy, vědecké a technické zvládnutí, zanechává dojem, že další významný pokrok bude vyžadovat zcela jiný přístup k uspokojení zvýšené ukládání dat a požadavky na zpracování.