エイプリル12, 2010

|射出成形で

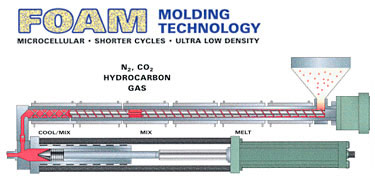

構造発泡プロセスは、最終製品の密度および重量を低減する目的で、溶融ポリマーに不活性ガスを導入する低圧射出成形

構造発泡成形品は、剛性のある一体型のスキンで囲まれたセルラーコアを持っています。 発泡剤(NI、CO2またはCBA)は、ポリマーとガスの均質な混合物を作成し、ポリマー溶融流に導入されます。

固体部品を成形するのに必要な量よりも少ない量でノズルを介して金型にショートショット注入されます。 ポリマー/ガスの混合物の注入圧力そして拡張は型を満たします。

溶融物が金型の冷たい表面に接触すると多孔質の皮膚が形成される。 膨張するポリマー/ガス混合物は細胞コアを形成する。

膨張ガスは最終的なパックとホールド圧力を提供します。 プラスチックガス混合物が金型キャビティに入ると、ガスは膨張し(すなわち発泡する)、キャビティを充填し、部品内に細胞構造を形成する。 終了する部品は普通10–30%同等の固体部品よりより少ない重量である。

代替方法よりも利点

- 部品重量を10%から30%に削減

- 密度の削減、したがって樹脂の節約

- 低コストN2またはCO2–化学発泡剤(CBA)

- 低クランプ力要件を備えた大部分成形

- キャビティ圧力;普通200–600のPsi(14-41棒)

- 他のimプロセス対低負荷の費用

- 低価格のアルミニウム型対 高圧IM機械

- アルミニウムのよりよい熱伝達によるより速い周期

- 0.125″からの厚い壁の部品–0.500″(3–12のmm)

- 細胞泡の構造の結果としてIMと同じ重量3508>

- 部品は木のように鋸で挽かれるか、ねじで締められるか、釘付けされるか、またはステープルで綴ることができます