4 월 12, 2010

|사출 성형에서

|관리자에 의하여

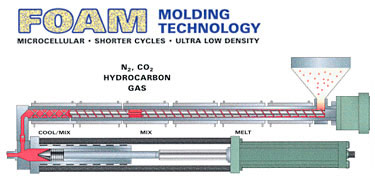

구조용 폼 공정은 완제품의 밀도와 무게를 줄이기 위해 용융 된 폴리머에 불활성 가스가 도입되는 저압 사출 성형 공정입니다.

구조용 폼 성형 제품은 단단하고 일체형 스킨으로 둘러싸인 셀룰러 코어를 가지고 있습니다. 발포제(니켈,이산화탄소 또는 씨코바)는 중합체 용융 스트림에 도입되어 중합체와 가스의 균질 한 혼합물을 생성한다.

혼합물을 노즐을 통해 고형물을 성형하는데 필요한 양보다 적은 부피로 몰드에 단발 주입한다. 폴리머/가스 혼합물의 사출 압력 및 팽창이 금형을 채 웁니다.

용융물이 몰드의 차가운 표면과 접촉할 때 다공성 피부가 형성된다. 팽창하는 중합체/가스 혼합물은 세포질 핵심을 형성한다.

팽창 가스는 최종 팩 및 홀드 압력을 제공합니다. 일단 플라스틱 가스 혼합물이 몰드 캐비티에 들어가면,가스는 팽창(즉,발포체)하여,캐비티를 채우고 부품 내에 세포 구조를 형성한다. 완성되는 부분은 전형적으로 10-30%동등한 단단한 부분 보다는 더 적은 무게입니다.

대체 방법에 비해 장점

- 부품 중량 감소 10%~30%

- 밀도 감소,따라서 수지 절감

- 낮은 비용 엔 2 또는 이산화탄소–낮은 클램프 힘 요구 사항을 가진 대형 부품 성형

- 금형 낮은 에너지 비용 대 다른 메신저 프로세스

- 낮은 비용 알루미늄 금형 대. 높은 압력 메신저 기계

- 알루미늄의 더 나은 열 전달으로 인해 빠른 사이클

- 0.125″–0.500″(3–12 밀리미터)에서 두꺼운 벽 부품

- 셀룰러 폼 구조

- 싱크 마크 없이 복잡 한 부품

- 얇은 벽 메신저 보다 높은 충격 강도 3508>

- 부속은 나무 같이 톱질하거나,조이거나,못을 박거나 분류될 수 있습니다