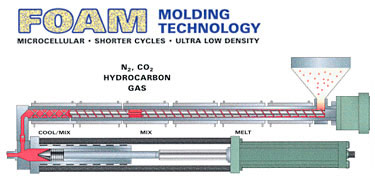

proces formowania pianki strukturalnej jest procesem formowania wtryskowego pod niskim ciśnieniem, w którym do stopionego polimeru wprowadza się gaz obojętny w celu zmniejszenia gęstości, a tym samym masy gotowego produktu.

produkty formowane z pianki strukturalnej mają rdzenie komórkowe otoczone sztywnymi, integralnymi skórkami. Środek spieniający (NI, CO2 lub CBA) wprowadza się do strumienia stopu polimeru, tworząc jednorodną mieszaninę polimeru i gazu.

mieszaninę wstrzykuje się krótko przez dysze do formy w objętości mniejszej niż ilość potrzebna do uformowania części stałej. Ciśnienie wtrysku i ekspansja mieszaniny polimer/Gaz wypełnia formę.

porowata skóra powstaje, gdy Stop kontaktuje się z zimną powierzchnią formy. Rozszerzająca się mieszanina polimerowo-gazowa tworzy rdzeń komórkowy.

rozprężający Gaz zapewnia końcowe opakowanie i utrzymuje ciśnienie. Gdy mieszanina gazów z tworzywa sztucznego wchodzi do wnęki formy, Gaz rozszerza się (tj. pianki), wypełniając wnękę i tworząc struktury komórkowe w części. Gotowa część jest zwykle o 10-30% mniejsza niż równoważna część stała.

zalety w stosunku do metod alternatywnych

- Waga części zmniejszona o 10% do 30%

- redukcja gęstości, stąd oszczędność żywicy

- niski koszt N2 lub CO2 – znacznie tańszy niż chemiczne środki porotwórcze (CBA)

- formowanie dużych części przy niskich wymaganiach siły zacisku

- ciśnienie wnęki formy; zazwyczaj 200-600 psi ( 14-41 barów )

- niższe koszty energii w porównaniu z innymi procesami im

- niższe koszty form aluminiowych vs. maszyny wysokociśnieniowe IM

- szybsze cykle dzięki lepszemu przenoszeniu ciepła Aluminium

- grube części ścienne od 0,125″ – 0,500″ ( 3 – 12 mm )

- sztywniejsze części przy tej samej wadze co IM w wyniku struktury pianki komórkowej

- złożone części bez śladów zlewu

- wyższa udarność niż cieńsza ściana IM

- części można piłować, skręcać, przybijać lub zszywać jak drewno