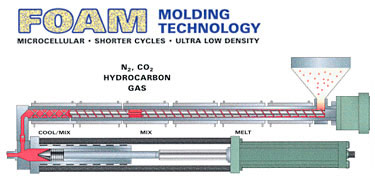

El proceso de espuma estructural es un proceso de moldeo por inyección de baja presión en el que se introduce un gas inerte en el polímero fundido con el fin de reducir la densidad y, por lo tanto, el peso del producto terminado.

Los productos moldeados de espuma estructural tienen núcleos celulares rodeados de pieles rígidas e integrales. El agente espumante (NI, CO2 o CBA) se introduce en la corriente de fusión del polímero, creando una mezcla homogénea de polímero y gas.

La mezcla se inyecta a corto plazo a través de boquillas en el molde en un volumen que es menor que la cantidad requerida para moldear una parte sólida. La presión de inyección y la expansión de la mezcla de polímero/gas llenan el molde.

Se forma una piel porosa cuando la masa fundida entra en contacto con la superficie fría del molde. La mezcla de polímero/gas en expansión forma el núcleo celular.

El gas expansivo proporciona el paquete final y la presión de retención. Una vez que la mezcla de gas de plástico entra en la cavidad del molde, el gas se expande (es decir, espumas), llenando la cavidad y formando estructuras celulares dentro de la pieza. La pieza terminada es típicamente de un 10 a un 30% menos de peso que una pieza sólida equivalente.

Ventajas sobre métodos alternativos

- Reducción del peso de la pieza de 10% a 30%

- Reducción de la densidad, por lo tanto, ahorro de resina

- Bajo costo de N2 o CO2, mucho menos costoso que los agentes espumantes químicos (CBA’s)

- Moldeo de piezas grandes con requisitos de fuerza de sujeción baja

- Molde Presión de cavidad; típicamente 200 – 600 psi ( 14 -41 Bar )

- Costos de energía más bajos en comparación con otros procesos IM

- Moldes de aluminio de menor costo en comparación con máquinas IM de alta presión

- Ciclos más rápidos debido a una mejor transferencia de calor de aluminio

- Piezas de pared gruesa de 0,125″ – 0,500″ ( 3 – 12 mm )

- Piezas más rígidas con el mismo peso que IM como resultado de la estructura de espuma celular

- Piezas complejas sin marcas de fregadero

- Mayor resistencia al impacto que la pared más delgada IM

- Las piezas se pueden aserrar, atornillar, clavar o grapar como madera