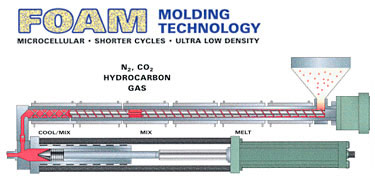

Le procédé de mousse structurelle est un procédé de moulage par injection à basse pression dans lequel un gaz inerte est introduit dans un polymère fondu dans le but de réduire la densité et donc le poids du produit fini.

Les produits moulés en mousse structurale ont des noyaux cellulaires entourés de peaux rigides et intégrales. Un agent moussant (NI, CO2 ou CBA) est introduit dans le flux de fusion du polymère, créant un mélange homogène de polymère et de gaz.

Le mélange est injecté à court terme par des buses dans le moule dans un volume inférieur à la quantité nécessaire pour mouler une pièce solide. La pression d’injection et l’expansion du mélange polymère/ gaz remplissent le moule.

Une peau poreuse se forme lorsque la masse fondue entre en contact avec la surface froide du moule. Le mélange polymère/gaz en expansion forme le noyau cellulaire.

Le gaz en expansion fournit la pression finale d’emballage et de maintien. Une fois que le mélange gazeux plastique pénètre dans la cavité du moule, le gaz se dilate (c’est-à-dire mousse), remplissant la cavité et formant des structures cellulaires à l’intérieur de la pièce. La pièce finie pèse généralement 10 à 30% de moins qu’une pièce solide équivalente.

Avantages par rapport aux méthodes alternatives

- Réduction du poids des pièces de 10% à 30%

- Réduction de la densité, d’où des économies de résine

- Faible coût en N2 ou en CO2 – beaucoup moins cher que les agents gonflants chimiques

- Moulage de grandes pièces avec une faible force de serrage

- Moule Pression de la cavité; généralement de 200 à 600 psi (14 à 41 bars)

- Coûts énergétiques inférieurs par rapport aux autres processus de IM

- Moules en aluminium à moindre coût par rapport aux autres processus de IM. machines IM haute pression

- Cycles plus rapides grâce à un meilleur transfert de chaleur de l’aluminium

- Parties de parois épaisses de 3 à 12 mm (0,125 po–0,500 po)

- Parties plus rigides au même poids que IM en raison de la structure en mousse cellulaire

- Pièces complexes sans marques d’évier

- Résistance aux chocs supérieure à celle des parois plus minces IM

- Les pièces peuvent être sciées, vissées, clouées ou agrafées comme du bois