- yleiskatsaus

- Jännityspitoisuudet halkeamien ympärillä

- Etsitkö Murtumalaskimia?

- Kuormitustiloja

- stressin Intensiteettikerroin

- stressin Intensiteettikertoimen ratkaisut

- superpositio yhdistetylle kuormitukselle

- Etsitkö Murtumalaskimia?

- Murtolujuus

- murtuman sitkeys vs. Paksuus

- Murtolujuus vs. lujuus

- murtuman sitkeys vs. Halkeaman orientaatio

- Alkuperäinen halkeaman koko

- Etsitkö Murtumalaskimia?

- Muovivyöhykkeen koko

- Tasorasitus vs. Tasorasitus

- Tasorasituksen Muovivyöhykkeen koko

- muovisen vyöhykkeen koko Tasorasituksen osalta

- sitkeys vs. Haurasmurtuma

- Etsitkö Murtumalaskimia?

- staattisen murtuman analyysimenetelmät

- Linear Elastic Fracture Mechanics (LEFM)

- lefm

- Failure Assessment Diagram (Fad)

- Jäännöslujuuskäyrä

- Väsymismurtuman kasvu

- Etsitkö Murtumalaskimia?

yleiskatsaus

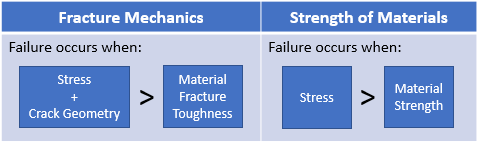

Murtumamekaniikka on menetelmä, jota käytetään ennustamaan ja diagnosoimaan sellaisen osan pettämistä, jossa on olemassa halkeama tai virhe. Halkeaman esiintyminen osassa suurentaa halkeaman läheisyydessä vallitsevaa rasitusta ja voi johtaa rikkoutumiseen ennen kuin perinteisillä materiaalivahvuusmenetelmillä on ennustettu.

perinteinen lähestymistapa osan suunnitteluun ja analysointiin on käyttää materiaalivahvuuskonsepteja. Tällöin lasketaan käytetyn kuormituksen aiheuttamat rasitukset. Epäonnistuminen määritetään, kun kohdistettu jännitys ylittää materiaalin lujuuden (joko myötölujuus tai lopullinen lujuus, riippuen epäonnistumisen kriteereistä).

murtumamekaniikassa jännityksen intensiteettikerroin lasketaan sovelletun jännityksen, halkeaman koon ja osageometrian funktiona. Epäonnistuminen tapahtuu, kun jännityksen voimakkuuskerroin ylittää materiaalin murtumissitkeyden. Tässä vaiheessa halkeama kasvaa nopeasti ja epävakaasti murtumaksi asti.

Murtumamekaniikka on tärkeää ottaa huomioon useista tärkeistä syistä:

- halkeamia ja halkeamien kaltaisia vikoja esiintyy paljon useammin kuin voisi olettaa. Halkeamat voivat joko pre-olemassa osa, tai ne voivat kehittyä suuren stressin tai väsymys.

- tyypillisesti materiaalin lujuuden kasvaessa Murtolujuus vähenee. Monien insinöörien intuitio suurempien lujuusmateriaalien suosimisesta voi johtaa heidät vaaralliselle tielle.

- murtumamekaniikan huomiotta jättäminen voi johtaa osien rikkoutumiseen kuormituksella, joka on alle odotetun materiaalin lujuuden.

- haurasmurtuman aiheuttama vika on nopea ja katastrofaalinen eikä anna juurikaan varoitusta.

alla olevassa kuvassa on SS Schenectady-tankkeri, yksi toisen maailmansodan Liberty-aluksista ja yksi ikonisimmista murtumavioista. Liberty-aluksilla oli kaikilla taipumusta haljeta kylmässä säässä ja kovassa merenkäynnissä, ja useita aluksia menetettiin. Noin puolet halkeamista alkoi kulmissa neliön luukun kannet, jotka toimivat stressiä nousuja. SS Schenectady jakautui kahtia istuessaan telakalla. Murtumamekaniikan ymmärtäminen olisi estänyt nämä menetykset.

Jännityspitoisuudet halkeamien ympärillä

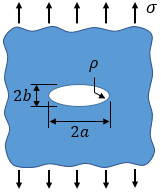

halkeamat toimivat jännitysnousijoina ja aiheuttavat osan jännityksen kohoamisen halkeaman kärjen tuntumaan. Yksinkertaisena esimerkkinä voidaan pitää elliptistä halkeamaa äärettömän levyn keskellä:

jännityksen teoreettinen arvo ellipsin kärjessä saadaan:

missä σ on nimellisjännitys ja ρ ellipsin kaarevuussäde, ρ = B2/a.

kun halkeaman kärjen säde lähestyy nollaa, teoreettinen jännitys lähestyy ääretöntä. Tätä ääretöntä stressiä kutsutaan stressin singulariteetiksi, eikä se ole fyysisesti mahdollista. Sen sijaan jännitys jakautuu ympäröivään materiaaliin, jolloin materiaalissa tapahtuu plastisia muodonmuutoksia jonkin matkan päässä halkeaman kärjestä. Tätä plastisen muodonmuutoksen aluetta kutsutaan muovivyöhykkeeksi ja sitä käsitellään myöhemmässä jaksossa. Plastinen muodonmuutos aiheuttaa särön kärjen bluntaamisen, joka lisää kaarevuussädettä ja tuo jännitykset takaisin äärellisille tasoille.

koska stressikonsentraatiomallia käytettäessä syntyy stressisingulariteettiongelmia ja koska halkeaman kärjen ympärille kehittyy muovivyöhyke, joka tekee stressikonsentraatiomallin pätemättömäksi, on kehitetty muita menetelmiä halkeaman kärjen lähellä olevien jännitysten luonnehtimiseksi. Yleisin nykyään käytössä oleva menetelmä on laskea stressin voimakkuuskerroin, kuten myöhemmässä jaksossa käsitellään.

Etsitkö Murtumalaskimia?

meillä on muutama valittavana:

- Fracture Mechanics Calculator

- Fatigue Crack Growth Calculator

- Fracture Materials Database

Kuormitustiloja

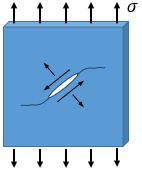

on kolme ensisijaista tilaa, jotka määrittelevät halkeaman suunnan suhteessa kuormitukseen. Halkeama voidaan ladata ainoastaan yhdessä tilassa tai se voidaan ladata joissakin eri moodien yhdistelmissä.

yllä olevassa kuvassa on esitetty halkeamien lataamisen kolme ensisijaista tilaa. Moodia I kutsutaan avausmoodiksi ja siihen liittyy vetojännitys, joka vetää halkeamat erilleen. Mode II on liukuva tila ja siihen liittyy leikkausjännitys liu ’ uttamalla halkeaman kasvoja ensisijaisen halkeaman ulottuvuuden suuntaisesti. Mode III on repiminen tilassa ja siihen liittyy leikkaus stressi liukuva halki kasvot suuntaan kohtisuorassa ensisijainen halkeama ulottuvuus.

tekninen analyysi tarkastelee lähes yksinomaan moodia I, koska se on huonoin mahdollinen tilanne ja myös yleisin. Halkeamat kasvavat tyypillisesti moodissa I, mutta jos halkeama ei ala moodissa I, se muuttuu itsestään Moodiksi I, kuten alla olevassa kuvassa havainnollistetaan.

stressin Intensiteettikerroin

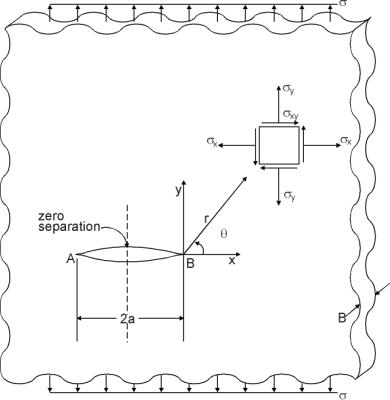

stressin intensiteettikerroin on hyödyllinen käsite luonnehdittaessa halkeaman kärjen lähellä olevaa stressikenttää.

moodin I kuormituksessa lineaaris-elastiset jännitykset kohdistetun kuormituksen suunnassa ihanteellisesti terävän halkeaman kärjen lähellä voidaan laskea sijainnin funktiona halkeaman kärjen suhteen ilmaistuna napakoordinaatteina:

termi k, jota kutsutaan stressin intensiteettikertoimeksi, voidaan määritellä muodossa:

jossa yksiköt ovat joko ksi√ in tai MPa√ m.

moodin I halkeaman jännityksen intensiteettikerroin kirjoitetaan muodossa K I. (tästä eteenpäin oletetaan, että kaikki stressin intensiteettikertoimet ovat moodia I aiemmin käsitellyistä syistä, joten stressin intensiteetti merkitään yksinkertaisesti nimellä K. käyttämällä stressin intensiteettikertoimen yhtälöä, alkuperäinen yhtälö stressin lähellä ihanteellisesti terävää halkeaman kärkeä voidaan kirjoittaa uudelleen:

Kun θ = 0, yllä oleva yhtälö yksinkertaistuu:

jos halutaan laajentaa ihanteellisesti terävän halkeaman kärjen tapaus tilanteisiin, joissa on todellisia halkeamien geometrioita, stressin voimakkuuskerroin voidaan yleistää seuraavasti:

missä a on halkeaman koko ja Y on dimensioton geometriakerroin, joka riippuu halkeaman geometriasta, osan geometriasta ja kuormituskonfiguraatiosta.

on tärkeää huomata, että koska edellä esitetyn jännityksen intensiteettikertoimen suhteen kehittämiseen käytettiin lineaaris-elastista jännityskenttää kuvaavia yhtälöitä, on jännityksen intensiteettikertoimen käsite pätevä vain, jos halkeaman kärjen lähellä oleva plastisen muodonmuutoksen alue on pieni. Tätä käsitellään tarkemmin myöhemmässä jaksossa.

stressin Intensiteettikertoimen ratkaisut

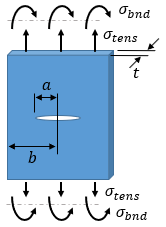

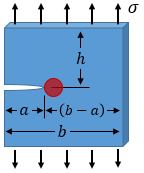

stressin intensiteettikertoimen laskemisen vaikeutena tietyssä tilanteessa on dimensiottoman geometriakertoimen y sopivan arvon löytäminen. Tämä geometriakerroin riippuu halkeaman geometriasta, osan geometriasta ja kuormituskonfiguraatiosta. Klassinen tapaus on levy halki keskellä, kuten alla on esitetty:

stressin intensiteettikerroin tietyn tilanteen voidaan löytää numeeristen menetelmien kuten Finite Element Analysis (FEA). Ratkaisut moniin tapauksiin löytyvät kuitenkin kirjallisuudesta. Ratkaisut joihinkin yleisiin tapauksiin, mukaan lukien yllä esitetty tapaus, löytyvät stressi Intensity Factor Solutions-sivultamme.

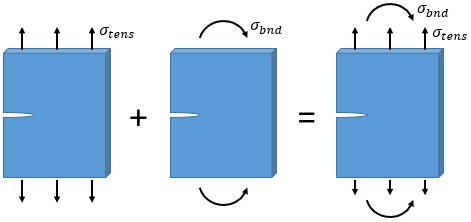

superpositio yhdistetylle kuormitukselle

koska jännityksen intensiteettikertoimen käsite olettaa lineaarista elastisen materiaalin käyttäytymistä, voidaan stressin intensiteettikertoimen ratkaisuja yhdistää superpositiolla etsimään ratkaisuja monimutkaisempiin ongelmiin. Esimerkiksi jännitys intensiteettikerroin ratkaisu yhden reunan säröillä levy jännityksessä voidaan yhdistää ratkaisu yhden reunan säröillä levy taivutus, kuten alla olevassa kuvassa.

yhdistetyn liuoksen jännityksen intensiteettikerroin lasketaan seuraavasti:

missä σt on sovellettu vetojännitys, σb on sovellettu taivutusjännitys, Yt on levyn geometriakerroin jännityksessä, Yb on levyn geometriakerroin taivutuksessa ja a on halkeaman pituus.

Etsitkö Murtumalaskimia?

meillä on muutama valittavana:

- Fracture Mechanics Calculator

- Fatigue Crack Growth Calculator

- Fracture Materials Database

Murtolujuus

materiaali kestää kohdistetun rasituksen intensiteetin tiettyyn kriittiseen arvoon asti, jonka yläpuolella halkeama kasvaa epävakaasti ja tapahtuu toimintahäiriö. Tämä kriittinen rasitusintensiteetti on materiaalin murtumissitkeys. Materiaalin Murtolujuus riippuu monista tekijöistä, kuten ympäristön lämpötilasta, ympäristön koostumuksesta (esim.ilma, makea vesi, suolavesi jne.).), lastausnopeus, materiaalin paksuus, materiaalin käsittely ja halkeaman suunta viljan suuntaan. On tärkeää pitää nämä tekijät mielessä, kun valitaan murtuman sitkeysarvo, joka oletetaan suunnittelun ja analyysin aikana.

murtolujuusarvot monille tavallisille teknisille materiaaleille löytyvät tietokannastamme.

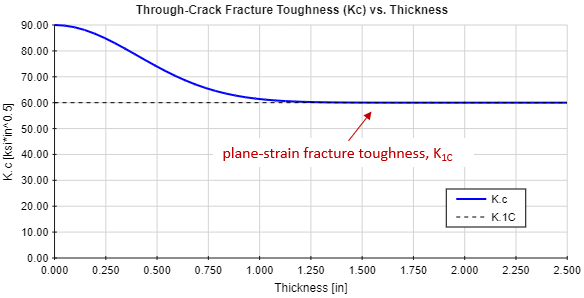

murtuman sitkeys vs. Paksuus

Murtolujuus pienenee materiaalin paksuuden kasvaessa, kunnes osa on riittävän paksu tasorasitustilaan. Tämän tasorasituksen paksuuden yläpuolella murtumissitkeys on vakioarvo, joka tunnetaan tasorasituksen murtumissitkeytenä. Taso-venymämurtuman sitkeys Mode I: n kuormituksessa on ensisijaisen tärkeä, ja Tätä arvoa merkitään K IC: llä.

tietyn paksuisen materiaalin murtolujuutta voidaan approksimoida seuraavasti::

missä t on materiaalin paksuus, Ak ja Bk ovat materiaalivakioita ja t0 on tasokannan paksuus kriittisellä kuormituksella laskettuna:

jossa Sty on materiaalin vetolujuus.

alla oleva kuvaaja on rakennettu käyttäen yllä olevaa paksuuskohtaista murtolujuusyhtälöä esimerkkityypille 15-5PH, H1025. Voidaan nähdä, että matalammilla paksuusarvoilla tämän materiaalin murtolujuus on 90 ksi*in0, 5 ja sitkeys laskee tasovetolujuusarvoon 60 ksi*in0.5 paksuuden kasvaessa, minkä jälkeen murtuman sitkeys pysyy vakiona.

vaikka murtolujuutta voidaan approksimoida osan paksuuden funktiona, on silti hyvä käyttää tasovikamurtuman sitkeysarvoa suunnittelussa ja analyysissä.

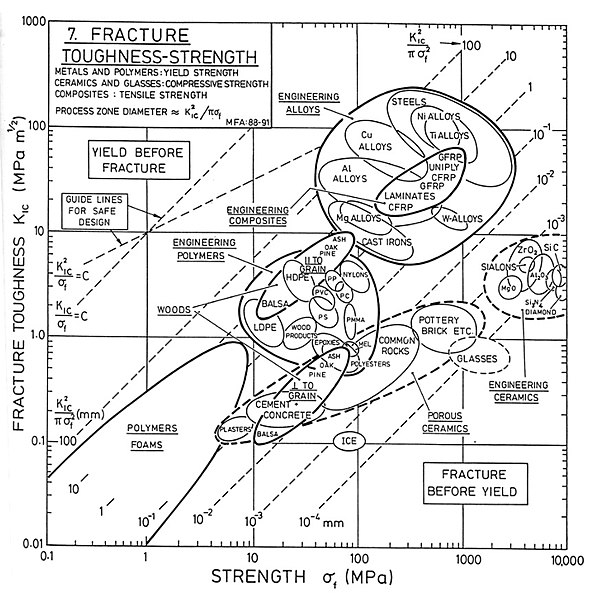

Murtolujuus vs. lujuus

yleensä tietyssä materiaaliluokassa Murtolujuus vähenee lujuuden kasvaessa. Jos aloitat lohko materiaalia ja lämpöä käsitellä sitä ja työskennellä sen lisätä lujuusominaisuuksia, voit myös tyypillisesti vähentää murtumissitkeys materiaalin.

alla olevassa kuvassa Murtolujuus vs. materiaalin lujuus eri materiaaliluokissa. Voidaan nähdä, että monien materiaalien, erityisesti teknisten metalliseosten ja teknisten polymeerien, murtumissitkeys vähenee lujuuden kasvaessa.

murtuman sitkeys vs. Halkeaman orientaatio

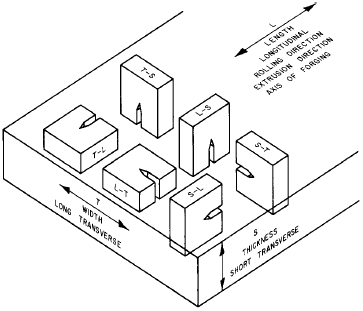

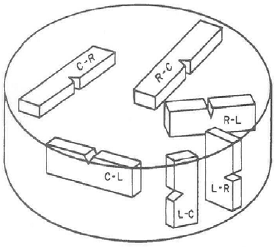

materiaalin Murtolujuus vaihtelee tyypillisesti halkeaman orientaation funktiona suhteessa raesuuntaan. Tämän vuoksi murtuman sitkeysarvot ilmoitetaan tyypillisesti halkeaman suuntauksen yhteydessä.

halkeaman suunnan ja raesuunnan mahdolliset yhdistelmät on esitetty alla olevassa kuvassa sekä suorakulmaisen että lieriömäisen muodon osalta. Kaksinumeroisia koodeja käytetään ilmaisemaan halkeaman suuntaa. Ensimmäinen numero osoittaa haljenneelle ilmalle normaalin suunnan. Toinen numero kertoo halkeaman suunnan.

Alkuperäinen halkeaman koko

halkeamat ja halkeaman kaltaiset viat ovat yleisiä insinöörimateriaaleissa. Halkeamat muodostuvat tyypillisesti ennestään olemassa olevien puutteiden ympärille, jotka toimivat rasituspitoisuuksina ja jotka suuren stressin tai väsymyksen seurauksena kehittyvät täysimittaisiksi halkeamiksi. Monet viat ovat niin vakavia, että niitä tulisi käsitellä halkeamina, ja näitä ovat syvät naarmut, vieraiden hiukkasten sulkeumat ja raerajat. Materiaalivirheiden lisäksi jännityspitoisuuksina toimivan osan geometriset ominaisuudet voivat johtaa halkeamien syntymiseen, mukaan lukien lovet, reiät, urat ja kierteet. Halkeamat voivat syntyä myös muiden vikamekanismien kautta tulleista vioista, kuten korroosion aiheuttamasta pisteestä tai kitkan aiheuttamasta hankauksesta.

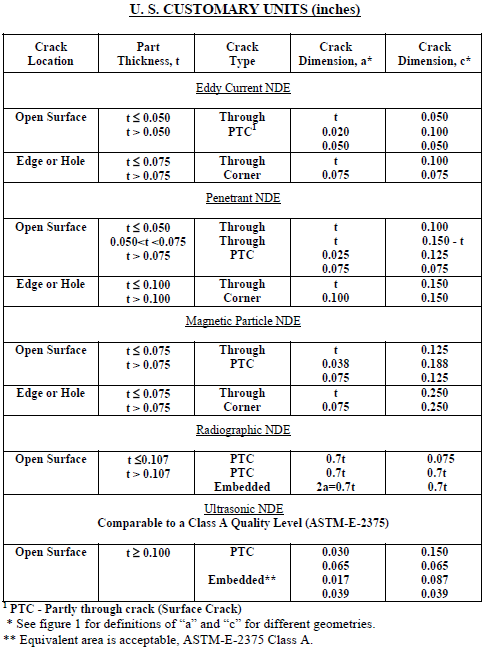

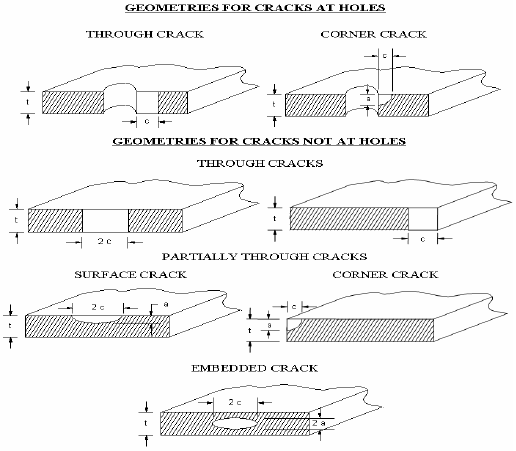

halkeaman alkuperäisen koon määrittäminen on ratkaisevan tärkeää murtumapotentiaalin arvioimiseksi. Varovainen lähestymistapa on valita ainetta rikkomaton arviointimenetelmä (nde) tarkasteltavan osan tarkastamiseksi ja olettaa sitten, että suurimmassa stressitilassa olevassa osassa on halkeama, joka vastaa havaittavan vian vähimmäiskokoa.

on olemassa monia viittauksia, jotka antavat pienimmät havaittavat virhekoot eri Krk-menetelmille, joista yksi on NASA-STD-5009. Alla on Yhdysvaltain yksiköiden osalta Nasan-STD-5009: n taulukko sekä vastaava luku, joka antaa halkeamien mittojen ”a” ja ”c”määritelmät.

jos havaittava särön vähimmäiskoko ei ole tiedossa tai jos osalle ei ole suunniteltu Krk-tarkastusta, vaihtoehtoinen lähestymistapa on määrittää kriittisen särön koko siinä kohdassa, jossa osa on erittäin stressaantunut. Jos tämä kriittinen halkeaman koko on hyvin pieni, olisi viisasta tarkastaa osa käyttämällä KRDE-menetelmää, jolla voidaan havaita tämän kokoinen halkeama.

Etsitkö Murtumalaskimia?

meillä on muutama valittavana:

- Fracture Mechanics Calculator

- Fatigue Crack Growth Calculator

- Fracture Materials Database

Muovivyöhykkeen koko

Tasorasitus vs. Tasorasitus

muovivyöhykkeen koko riippuu siitä, katsotaanko osan olevan tasorasitus-vai tasorasitustilassa. Tasorasituksessa osa on sen verran ohut, että osan paksuuden läpi kulkevat jännitykset ovat likimain vakio. Tasorasituksessa jännitykset kehittyvät osan paksuuden kautta vastustamaan materiaalin supistumista ja pitämään kannan koko paksuuden suunnilleen vakiona.

osan voidaan katsoa olevan tasokannassa, jos paksuus täyttää seuraavan ehdon:

missä Kapp on jännityksen voimakkuus kohdistetussa rasituksessa ja Sty on materiaalin vetolujuus.

jos osan paksuus on pienempi kuin yllä olevassa yhtälössä määritelty, muovivyöhykkeen koko lasketaan olettaen, että osa on tasorasituksessa. Alla olevassa taulukossa on tiivistetty muovivyöhykkeiden koot tasorasitukselle ja tasorasitukselle.

| muovi vyöhykkeen koko plane-stressi: |

|

| muovi vyöhykkeen koko plane-kanta: |

|

seuraavissa kohdissa annetaan lisätietoja muovivyöhykkeen koon johtamisesta.

Tasorasituksen Muovivyöhykkeen koko

halkeaman terävyyden vuoksi halkeaman kärjen edessä on aina muovivyöhyke. Voimme käyttää elastisia jännityskenttäyhtälöitä (joita käsiteltiin edellisessä jaksossa) ratkaistaksemme teoreettisen etäisyyden halkeaman kärjestä, jossa jännitykset ovat yhtä suuret kuin materiaalin myötölujuus. Elastisen jännityskentän yhtälö on:

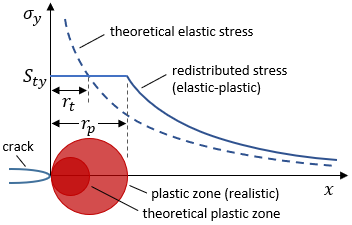

asettamalla jännitys on yhtä suuri kuin materiaalin myötölujuus ja ratkaiseminen R: lle antaa muovivyöhykkeen teoreettisen koon, rt:

missä Kapp on käytetyn jännityksen aiheuttama rasitusintensiteetti ja Sty on materiaalin vetolujuus.

jotta todellinen muovivyöhykkeen koko olisi yhtä suuri kuin teoreettinen muovivyöhykkeen koko, muovivyöhykkeen jännitysten on oltava huomattavasti suurempia kuin materiaalin myötölujuus. Koska muovivyöhykkeellä tuotettu materiaali ei voi tukea jännityksiä paljon myötörasituksen yläpuolella, halkeaman kärjen lähellä olevat jännitykset jaetaan uudelleen materiaaliin kauempana, ja siksi muovivyöhykkeen todellinen koko on suurempi kuin teoreettinen ennustettu arvo. Muovivyöhykkeen todellinen koko on suunnilleen yhtä suuri kuin 2rt, joten realistisempi arvio muovivyöhykkeen koosta, rp, saadaan:

alla oleva kuva havainnollistaa teoreettista elastista rasitusta ja muovivyöhykkeen kokoa sekä uudelleenjaettuja jännityksiä ja näin saatua realistista arviota muovivyöhykkeen koosta.

huomaa, että muovivyöhykkeen koko on verrannollinen (Kapp/Sty)2: een. Tämä osoittaa, että muovivyöhyke on pienempi suuremmille lujuusmateriaaleille. Lisäksi korkeampi sitkeys materiaalit pystyvät kehittämään korkeampia jännitysintensiteettejä ennen murtumista, joten muovivyöhyke kasvaa suuremmissa sitkeysmateriaaleissa ennen kuin vika tapahtuu. Materiaalit, joilla on alhainen vetolujuus ja suuri murtumissitkeys, voivat kehittää erittäin suuria muovivyöhykkeitä halkeaman kärkeen.

muovisen vyöhykkeen koko Tasorasituksen osalta

edellisessä jaksossa kuvattuja muovisen vyöhykkeen kokoarvioita sovelletaan tasorasitustilaan, jossa osa on riittävän ohut, että jakson paksuuden läpi kulkevat jännitykset ovat likimain vakio. Jos osa on riittävän paksu, jotta se voidaan ottaa huomioon tasorasituksessa (eli jännitykset kehittyvät osan paksuuden kautta vastustamaan materiaalin supistumista ja pitämään koko paksuuden suunnilleen vakiona), muovivyöhykkeen koko pienenee verrattuna tasorasitustilaan.

tasorasitustilan muovivyöhykkeen kokoa voidaan approksimoida seuraavasti:

missä Kapp on käytetyn jännityksen aiheuttama rasitusintensiteetti ja Sty on materiaalin vetolujuus.

sitkeys vs. Haurasmurtuma

on olemassa kaksi viitekehystä, kun puhutaan sitkeästä murtumasta ja haurasmurtumasta. Nämä viitekehykset ovat murtumamekanismi ja murtumamuoto.

kun materiaalitutkijat puhuvat haurasmurtumasta ja sitkeästä murtumasta, he viittaavat tyypillisesti murtumamekanismiin, joka kuvaa murtumatapahtumaa mikroskooppisella tasolla. Yleensä haurasmurtumamekanismi on pilkkominen, ja sitkeä murtumamekanismi on kuoppamurtuma, joka tunnetaan myös nimellä mikrovoidinen koalitio. Katkaisumekanismiin liittyy haurasmurtuma. Siihen liittyy vähän plastista muodonmuutosta, ja murtumapinta näyttää sileältä harjuilla. Mikrovoidinen koalitiomekanismi liittyy sitkeään murtumaan. Tämä mekanismi liittyy muodostumista, kasvua, ja liittyminen pienten tyhjiöiden materiaali, joka on otettu käyttöön läpi muovi virtaus, ja murtuma pinta näyttää kuoppainen kuin golfpallo.

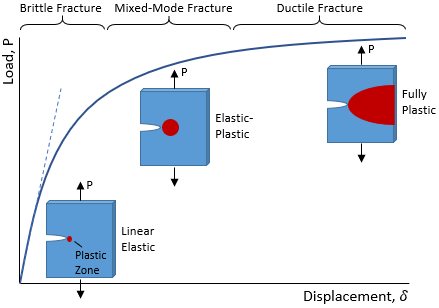

kun koneinsinöörit puhuvat haurasmurtumasta ja sitkeästä murtumasta, he viittaavat tyypillisesti murtumamuotoon, joka kuvaa materiaalin korkeaa käyttäytymistä murtumistapahtuman aikana. Alla oleva kuva havainnollistaa murtumatilaa.

kuormituskäyrä esitetään yhdessä käyrän eri kohtiin sijoitettujen krakattujen näytteiden kanssa. Käyrän lineaarisella alueella, jolla on pienempi kuormitus, osan jännitykset ovat materiaalin myötölujuuden alapuolella. Jos osa epäonnistuisi tällä alueella, tätä kutsuttaisiin haurasmurtumaksi, koska osa on pettänyt ennen kuin se on ennustettu materiaalien lujuusmenetelmillä. Huomaa, että tällä alueella halkeaman kärjen ympärillä oleva muovivyöhyke (punaisella) on tyypillisesti pieni, joten lineaarinen Elastinen oletus pätee ja lineaarinen Elastinen Murtumamekaniikka (Lefm) voidaan analysoida osaa. Kuormituksen kasvaessa muovivyöhykkeen koko kasvaa. Jos osa pettää kuormituskäyrän ylemmällä alueella, Tätä kutsutaan sitovaksi murtumaksi. Jos muovivyöhykkeen koko on ylittänyt lefm: n sovellettavuuden, mutta ei ole vielä ulottunut koko osaan, voidaan osan analysointiin käyttää elastisia muovisia menetelmiä, kuten Failure Assessment diagrammia (Fad). Kun muovivyöhykkeen koko on ulottunut koko osioon (brutto-osio saannon), murtumamekaniikan menetelmiä ei enää voida käyttää, ja osa on analysoitava käyttäen materiaalien lujuus-lähestymistapaa.

Etsitkö Murtumalaskimia?

meillä on muutama valittavana:

- Fracture Mechanics Calculator

- Fatigue Crack Growth Calculator

- Fracture Materials Database

staattisen murtuman analyysimenetelmät

staattisen murtuman analyysi on tehtävä ottaen huomioon huippukuormitus, jonka osan odotetaan näkevän sen elinaikana. Staattisissa analyysimenetelmissä kuormitus on tasainen eikä vaihtele ajan mukana.

toisaalta väsymismurtumien kasvuanalyysillä voidaan tarkastella aikaerosta johtuvaa halkeamien kasvua. Osan koko käyttöiän kestävien kuormitusten katsotaan yleensä varmistavan, ettei halkeama kasva kriittiseen kokoon.

seuraavissa kohdissa kuvataan useita standardimenetelmiä staattisen murtuman analysoimiseksi. Väsymyshalkeaman kasvua käsitellään toisella sivulla.

Linear Elastic Fracture Mechanics (LEFM)

Linear elastic fracture mechanics (Lefm) käyttää aiemmin käsiteltyä stressin intensiteettikertoimen k käsitettä. Halkeaman kärjessä oleva jännityksen intensiteettikerroin lasketaan ja verrataan sitten materiaalin kriittiseen jännityksen intensiteettiin. Tasovikamurtuman sitkeys, K IC, valitaan tyypillisesti kriittisen jännitysintensiteetin arvoksi käytettäväksi suunnittelussa ja analysoinnissa. Tällöin turvallisuuskerroin lasketaan seuraavasti:

missä Kapp on rasituksen voimakkuustekijä halkeaman kärjessä kohdistetun rasituksen vuoksi.

lefm

Linear elastic fracture mechanics (Lefm) olettaa, että materiaali käyttäytyy lineaaris-elastisella tavalla. Jotta tämä oletus olisi pätevä, muovivyöhykkeen koon on oltava pieni suhteessa osaan ja halkeaman geometriaan. Jos Muovinen vyöhykkeen koko ulottuu liian lähelle rajoja osan, niin tilanne lähestyy brutto saanto osan.

muovivyöhyke sijaitsee aivan halkeaman kärjen edessä. Yleensä halkeaman kärjen on oltava vähintään dlefm: n etäisyydellä mistä tahansa osan rajasta, jossa dLEFM määritellään jäljempänä. Huomaa, että dlefm on yhtä suuri kuin 4 kertaa muovivyöhykkeen koko plane-stressitilassa.

Ajatellaanpa esimerkiksi yksireunaista halkeamaa. Tässä tapauksessa LEFM: n soveltuvuuden edellytyksenä on oltava seuraavan ehdon täyttyminen:

Failure Assessment Diagram (Fad)

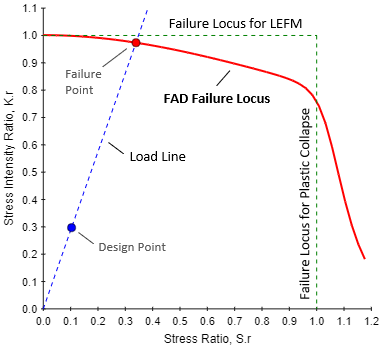

jos LEFM: ää ei voida soveltaa, on käytettävä kimmomuovianalyysiä plastisuuden vaikutusten selvittämiseksi halkeaman läheisyydessä. Failure Assessment Diagram (Fad) on yleisin kimmomuovinen analyysimenetelmä.

yllä olevassa FAD-kaaviossa vikalokus on merkitty punaisella. Tämä vika lokus on erityinen materiaali, ja yksityiskohdat, miten rakentaa se annetaan.

rakenteen hyväksyttävyyden arvioimiseksi on laskettava kuormitustapaukselle jännityssuhde SR ja jännityksen intensiteettisuhde Kr:

|

|

|

missä σapp on sovellettu jännitys, Kapp on jännityksen voimakkuus kohdistetussa rasituksessa, Sty on materiaalin vetolujuus ja K IC on materiaalin tasovetomurtuman sitkeys.

Piirrä nykyisen kuormitustapauksen suunnittelupiste ( Sr , Kr ) FAD-kaavioon ja varmista, että se kuuluu FAD-vikatilaan. Turvallisuuskertoimen laskemiseksi piirretään origosta viiva suunnittelupisteen kautta ja jatketaan tätä linjaa, kunnes se leikkaa villityksen vikapaikan. Tätä linjaa kutsutaan kuormitusviivaksi. Turvallisuuskerroin on lähtöpisteen ja suunnittelupisteen välisen kuormitusviivan pituuden ja lähtöpisteen ja vikapisteen välisen kuormitusviivan pituuden suhde. Yllä olevassa kuvassa suunnittelupiste kuuluu FAD-vikapaikan sisälle, ja turvallisuustekijä on noin 3,0.

huomaa yllä olevassa kuvassa, että lefmin vikatilanne näkyy pisteviivana, ja että FAD: n vikatilanne jää LEFM: n lokuksen alapuolelle. Tämä osoittaa, että lefm: n avulla tehdyt epäonnistumisennusteet ovat alikonservatiivisia. Syy fad-käyrän vähentyneeseen vikapaikoitukseen on se, että halkeaman kärjen lähellä oleva plastisuus lisää tehokkaan halkeaman pituutta ja siten lisää halkeamatilanteen vakavuutta.

Huomaa myös, että muovin romahtamisen vikatilanne (toisin sanoen vikatilanne, joka ennustetaan materiaalien lujuusmenetelmillä) esitetään pystysuorana katkoviivana. FAD failure locus kulkee muovisen romahdus lokuksen läpi ja työntyy sitten oikealle, mikä osoittaa, että osa on saamassa voimaa. Rasituksen kovettuminen selittää tämän näennäisen lujuuden lisääntymisen.

on hyödyllistä tehdä merkintä siitä, minkä ”naiivin” vikapaikan kuormaviiva leikkaa. Jos kuormitusviiva leikkaa LEFM-vikapaikan, osan lujuus on rajoitettu tarkasteltavan kuormitustapauksen murtumalla,joten se epäonnistuu murtumalla ennen kuin se tuottaa. Jos kuormitusviiva leikkaa muovisen romahduksen vikapaikan, osan lujuus on rajoitettu antamalla nykyiselle kuormitustapaukselle.

FAD-vikapaikan määrittelee:

missä E on materiaalin kimmomoduuli, Sty on materiaalin vetolujuus ja Sr on edellä määritelty jännityssuhde. Arvo eref on jännitettä Sr * Sty vastaava todellinen kanta, ja se voidaan laskea Rambergin-Osgoodin yhtälön avulla.

huomaa, että FAD: n vikaantumislokus on funktio vain jännityssuhteesta, S. joka toinen vikaantumislokuksen määrittelevän yhtälön parametri on aineellinen vakio-ominaisuus. Voit rakentaa lokuksen, pyyhkäise läpi erilaisia jännityssuhteita 0: sta maksimaaliseen jännityssuhteeseen, joka vastaa materiaalin todellista lopullista lujuutta.

viimeinen FAD-lähestymistapaa harkittava seikka on se, että se voi selittää materiaalin plastisuuden, mutta käyttää silti lineaaris-elastisia jännitysintensiteettejä. Tämä mahdollistaa fad-menetelmän yksinkertaisuuden ja on merkittävä etu muihin joustomuovimenetelmiin verrattuna.

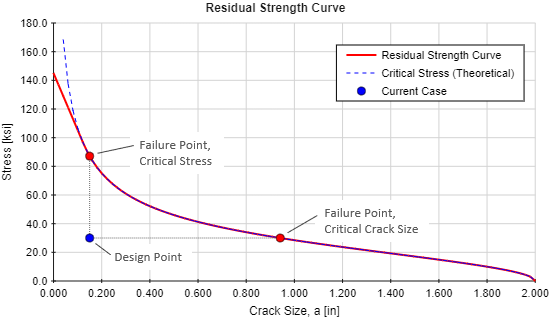

Jäännöslujuuskäyrä

jäännöslujuuskäyrä näyttää osan lujuuden halkeaman koon funktiona. Jos halkeamaa ei ole, osan lujuus on yhtä suuri kuin materiaalin myötölujuus. Halkeaman kasvaessa vahvuus (eli rasituksen määrä, joka voidaan kestää ennen epäonnistumista) kuitenkin vähenee.

alla olevassa kuvassa on esitetty esimerkkitapauksen jäännöslujuuskäyrä. Tämä tapaus on 2 tuuman leveä levy keskellä halki halki ja materiaali myötölujuus 145 ksi ja taso-venymämurtuman sitkeys 60 ksi*in0.5. Jäännöslujuuskäyrä on esitetty punaisella. Tietyn halkeaman koon osalta mikä tahansa tämän käyrän ylittävä jännitysarvo johtaa vikaan.

rakenteen hyväksyttävyyden arvioimiseksi piirretään tässä tapauksessa suunnittelupiste ( a, σapp), jossa A on halkeaman pituus ja σapp on käytetty yhdistetty jännitys. Piirrä pystyviiva jäljellä olevaan lujuuskäyrään asti-tämä leikkauspiste edustaa vikaantumispistettä, jos halkeaman koko pidetään vakiona, mutta jännitys kasvaa kriittiseen (vikaantumispisteeseen). Piirretään toinen pystyviiva vaakasuoraan jäännöslujuuskäyrään – tämä leikkauspiste edustaa vikaantumispistettä, jos jännitys pidetään vakiona, mutta halkeaman koko kasvaa kriittiseen (vikaantumispisteeseen). Turvallisuuskertoimet kullekin näistä vikaantumisolosuhteista voidaan sitten laskea:

| kriittisen stressin turvallisuustekijä: |

|

| turvallisuustekijä kriittisen halkeaman pituudella: |

|

huomaa teoreettinen kriittinen stressikäyrä yllä olevassa kuvassa sinisenä katkoviivana. Tämä teoreettinen käyrä, joka antaa teoreettisen kriittisen jännitysarvon halkeaman pituuden funktiona, määritellään:

on tärkeää huomata, että yleensä geometrian kerroin, Y, on halkeaman koon funktio. Joten, koska halkeaman koko vaihtelee, myös Y: n arvo vaihtelee. Yleensä Y: n arvo on huipussaan, kun halkeaman koko kasvaa suureksi suhteessa osan mittoihin, mikä selittää, miksi jäljellä oleva lujuuskäyrä laskee kriittiseen jännitysarvoon 0 osan rajalla.

on myös tärkeää huomata, että kun halkeaman koko lähestyy arvoa 0, teoreettinen kriittinen stressi lähestyy ääretöntä. Tämä on selvästi epärealistista, sillä materiaalin vetolujuus antaa ylärajan rasitukselle, jonka materiaali kestää. Pienen halkeaman alueen jäännöslujuuskäyrän korjaamiseksi vedetään suora viiva materiaalin vetolujuuden ja teoreettisen kriittisen jännityskäyrän tangenttipisteen välille. Joissakin tapauksissa on mahdotonta löytää tangenttipistettä. Tässä tilanteessa Liu antaa ohjeita siitä, että siirtymäpiste viivakäyrän ja teoreettisen kriittisen jännityskäyrän välillä voidaan ottaa pisteessä, jossa teoreettinen kriittinen jännitys on yhtä suuri kuin 2/3 materiaalin vetolujuudesta.

Väsymismurtuman kasvu

tämä murtumamekaniikkaa käsittelevä sivu käsitteli murtuneiden osien analysointia staattisissa kuormitusolosuhteissa (eli olosuhteissa, joissa kuormitus on tasaista eikä vaihtele ajan mukaan). Siinä tapauksessa, että kuormitus vaihtelee ajan myötä, myös halkeaman kärjessä oleva stressin voimakkuus vaihtelee. Halkeama kasvaa, jos jännityksen voimakkuuden vaihtelu ylittää materiaalin kynnysjännityksen intensiteetin. Halkeaman kasvua olosuhteissa, joissa stressin voimakkuus vaihtelee, kutsutaan väsymyshalkeaman kasvuksi, ja se on kuvattu väsymyshalkeaman kasvun analyysisivullamme.

Etsitkö Murtumalaskimia?

meillä on muutama valittavana:

- Fracture Mechanics Calculator

- Fatigue Crack Growth Calculator

- Fracture Materials Database

- AFRL-VA-WP-TR-2003-3002, ” USAF Vahinkosietokäsikirja: Guidelines for the Analysis and Design of Damage Tolerant Aircraft Structures,” 2002

- API 579-1 / ASME FFS-1, ”Fitness-for-Service,” the American Petroleum Institute and the American Society of Mechanical Engineers, 2007

- Anderson, T. L., ”Fracture Mechanics: Fundamentals and Applications,” 3rd Edition

- Budynas-Nisbett, ”Shigley’ s Mechanical Engineering Design,” 8.

- Callister, William D.,” Materials Science and Engineering: An Introduction, ”9th Edition

- Dowling, Norman E.,” Mechanical Behavior of Materials: Engineering Methods for Deformation, Fracture, and Fatigue,” 3rd Edition

- Liu, Alan F., ”Structural Life Assessment Methods,” ASM International, 1998

- MIL-HDBK-5J, ”Metallic Materials and Elements for Aerospace Vehicle Structures,” Department of Defense Handbook, 2003

- NASA-STD-5009, ”nondestructive Evaluation Requirements for Fracture-Critical Metallic Components,” 2008

- Naval Sea Systems Command, ”Fracture toughness review process for metals in critical non-nuclear Shipboard applications,” 1998

- Sanford, R. J., ”Principles of Fracture Mechanics”, 1. Painos