- Oversikt

- Spenningskonsentrasjoner Rundt Sprekker

- Leter Du etter Frakturkalkulatorer?

- Modes Of Loading

- Stressintensitetsfaktor

- Spenningsintensitetsfaktorløsninger

- Superposisjon For Kombinert Lasting

- Leter Du etter Frakturkalkulatorer?

- Bruddseighet

- Bruddseighet vs. Tykkelse

- Bruddseighet vs. Styrke

- Bruddseighet vs. Sprekkorientering

- Innledende Sprekkstørrelse

- Leter Du etter Frakturkalkulatorer?

- Plastic Zone Size

- Plane-Stress vs. Plane-Strain

- Plastsone Størrelse For Plane-Stress

- Plastsone Størrelse For Plane-Strain

- Duktil vs. Brittle Fracture

- Leter Du etter Frakturkalkulatorer?

- Statiske Bruddanalysemetoder

- Lineær Elastisk Bruddmekanikk (LEFM)

- Anvendelighet AV LEFM

- Failure Assessment Diagram (FAD)

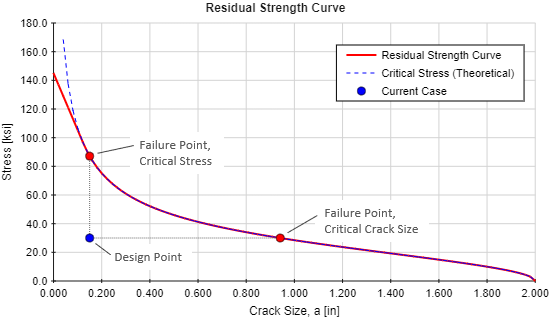

- Reststyrkekurve

- Fatigue Crack Growth

- Leter Du etter Frakturkalkulatorer?

Oversikt

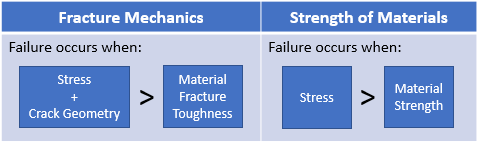

Frakturmekanikk er en metode som brukes til å forutsi og diagnostisere svikt i en del med en eksisterende sprekk eller feil. Tilstedeværelsen av en sprekk i en del forstørrer stress i nærheten av sprekken og kan føre til svikt før det spådd ved hjelp av tradisjonelle styrke-av-materialer metoder.

den tradisjonelle tilnærmingen til design og analyse av en del er å bruke styrke-av-materialer konsepter. I dette tilfellet beregnes stressene på grunn av påført lasting. Svikt er bestemt til å skje når den påførte stress overstiger materialets styrke (enten gi styrke eller ultimate styrke, avhengig av kriteriene for svikt).

i bruddmekanikk beregnes en spenningsintensitetsfaktor som en funksjon av påført stress, sprekkstørrelse og delgeometri. Feil oppstår når stressintensitetsfaktoren overskrider materialets bruddseighet. På dette punktet sprekken vil vokse i en rask og ustabil måte til brudd.

Bruddmekanikk er viktig å vurdere av flere viktige årsaker:

- Sprekker og sprekklignende feil forekommer mye oftere enn det som kan forventes. Sprekker kan enten eksistere i en del, eller de kan utvikle seg på grunn av høy stress eller tretthet.

- typisk, når styrken til et materiale øker, reduseres bruddseigheten. Intuisjon av mange ingeniører til å foretrekke høyere styrke materialer kan føre dem ned en farlig vei.

- Ignorerer bruddmekanikk kan føre til svikt i deler ved belastninger under hva som forventes ved hjelp av en styrke-av-materialer tilnærming.

- en feil på grunn av sprø brudd er rask og katastrofal og gir liten advarsel.

bildet nedenfor viser SS Schenectady tanker, En Av Andre Verdenskrig Liberty Skip og en av de mest ikoniske brudd feil. Liberty skip alle hadde en tendens til å sprekke under kaldt vær og grov sjø, og flere skip gikk tapt. Omtrent halvparten av sprekker initiert i hjørnene av plassen luken dekker som fungerte som stress stigerør. SS Schenectady delt i to mens du sitter på kaien. En forståelse av bruddmekanikk ville ha forhindret disse tapene.

Spenningskonsentrasjoner Rundt Sprekker

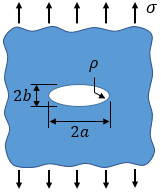

Sprekker fungerer som stressstigerør og forårsaker at stresset i delen spiser nær spissen av sprekken. Som et enkelt eksempel, vurder saken om en elliptisk sprekk i midten av en uendelig plate:

den teoretiske verdien av stress på spissen av ellipsen er gitt ved:

der σ er nominell spenning og ρ er ellipsens krumningsradius, ρ = b2/a.

når sprekkespissens radius nærmer seg null, nærmer det teoretiske stresset uendelig. Denne uendelige stress er kjent som en stress singularitet og er ikke fysisk mulig. I stedet fordeler spenningen seg over det omkringliggende materialet, noe som resulterer i plastisk deformasjon i materialet i noen avstand fra sprekkspissen. Denne regionen av plastisk deformasjon kalles plastsonen og diskuteres i en senere seksjon. Den plastiske deformasjonen forårsaker blunting av sprekkspissen som øker krumningsradiusen og bringer spenningene tilbake til begrensede nivåer.

på grunn av stress singularitet problemer som oppstår ved bruk av stress konsentrasjon tilnærming, og på grunn av plast sone som utvikler seg rundt sprekken spissen som gjør stress konsentrasjon tilnærming ugyldig, andre metoder har blitt utviklet for å karakterisere stress nær spissen av sprekken. Den mest utbredte metoden i bruk i dag er å beregne en stressintensitetsfaktor, som diskutert i en senere seksjon.

Leter Du etter Frakturkalkulatorer?

Vi har noen å velge mellom:

- Frakturmekanikk Kalkulator

- Tretthet Sprekk Vekst Kalkulator

- Fraktur Materialer Database

Modes Of Loading

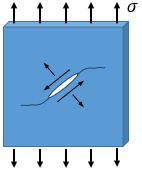

det er tre primære moduser som definerer retningen av en sprekk i forhold til lasting. En sprekk kan lastes i en modus utelukkende, eller den kan lastes i en kombinasjon av moduser.

figuren over viser de tre primære modusene for sprekklasting. Modus i kalles åpningsmodus og innebærer en strekkspenning som trekker sprekkene fra hverandre. Modus II er glidemodus og innebærer en skjærspenning som skyver sprekkflatene i retningen parallelt med den primære sprekkdimensjonen. Modus III er rivemodus og innebærer en skjærspenning som skyver sprekkflatene i retningen vinkelrett på den primære sprekkdimensjonen.

Teknisk analyse vurderer Nesten Utelukkende Modus I fordi Det er den verste situasjonen og er også den vanligste. Sprekker vanligvis vokse I Modus I, men i tilfelle at sprekken ikke starter I Modus i det vil slå seg til Å bli Modus I, som illustrert i figuren nedenfor.

Stressintensitetsfaktor

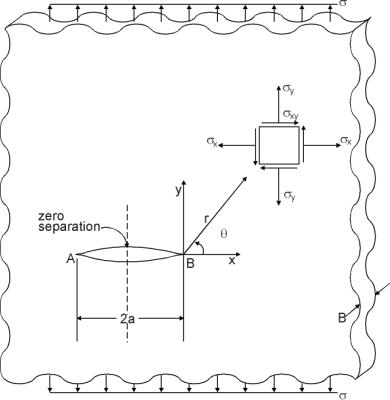

stressintensitetsfaktoren er et nyttig konsept for å karakterisere stressfeltet nær sprekkspissen.

for Modus i-lasting kan de lineære elastiske spenningene i retning av påført lasting nær en ideelt skarp sprekkespiss beregnes som en funksjon av stedet med hensyn til sprekkespissen uttrykt i polare koordinater:

et begrep K, kalt stressintensitetsfaktoren, kan defineres i skjemaet:

hvor enhetene er enten ksi& Sqrt; in eller MPa& Sqrt; m.

stressintensitetsfaktoren for En Modus i sprekk er skrevet Som K I. (Fra dette punktet fremover antas det at alle stressintensitetsfaktorer Er Modus i av grunner diskutert tidligere, så stressintensiteten vil bli betegnet ganske Enkelt Som K. Ved hjelp av ligningen for stressintensitetsfaktoren kan den opprinnelige ligningen for stress nær den ideelt skarpe sprekkspissen skrives om som:

for θ = 0 forenkles ligningen ovenfor til:

for å utvide tilfelle av en ideelt skarp sprekkespiss til situasjoner med ekte sprekkgeometrier, kan stressintensitetsfaktoren generaliseres som:

hvor a er sprekkstørrelsen Og Y er en dimensjonsløs geometrifaktor som er avhengig av geometrien til sprekken, geometrien til delen og lastekonfigurasjonen.

det er viktig å merke seg at fordi ligninger som beskriver det lineær-elastiske spenningsfeltet ble brukt til å utvikle spenningsintensitetsfaktorforholdet ovenfor, er konseptet med spenningsintensitetsfaktoren bare gyldig hvis regionen av plastisk deformasjon nær sprekkspissen er liten. Dette vil bli diskutert mer detaljert i en senere seksjon.

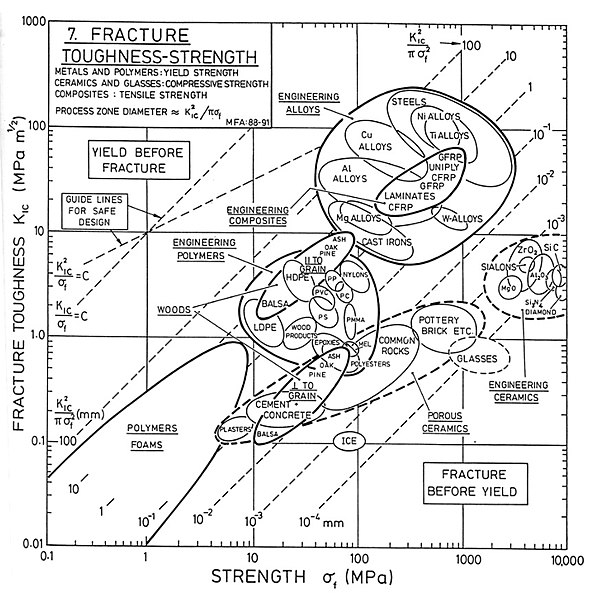

Spenningsintensitetsfaktorløsninger

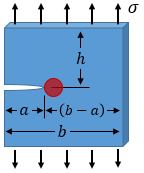

den vanskelige delen av å beregne spenningsintensitetsfaktoren for en bestemt situasjon er å finne den riktige verdien Av den dimensjonsløse geometrifaktoren, Y. Denne geometrifaktoren er avhengig av geometrien til sprekken, geometrien til delen og lastekonfigurasjonen. En klassisk sak er plate med en sprekk gjennom midten, som vist nedenfor:

stressintensitetsfaktoren for en bestemt situasjon kan bli funnet gjennom numeriske metoder som Finite Element Analysis (FEA). Imidlertid kan løsninger i mange tilfeller finnes i litteraturen. Løsninger for noen vanlige tilfeller, inkludert tilfellet vist ovenfor, kan bli funnet på Vår Stress Intensitet Faktor Løsninger side.

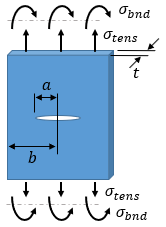

Superposisjon For Kombinert Lasting

fordi konseptet med stressintensitetsfaktoren antar lineær elastisk materialadferd, kan stressintensitetsfaktorløsningene kombineres ved superposisjon for å finne løsninger på mer komplekse problemer. For eksempel kan spenningsintensitetsfaktorløsningen for en enkeltkantsprukket plate i spenning kombineres med løsningen for en enkeltkantsprukket plate i bøyning, som vist på figuren nedenfor.

spenningsintensitetsfaktoren for den kombinerte løsningen beregnes som:

der σ er påført strekkspenning, σ er påført bøyespenning, Yt er geometrifaktoren for platen i spenning, Yb er geometrifaktoren for platen i bøyning, og a er sprekklengden.

Leter Du etter Frakturkalkulatorer?

Vi har noen å velge mellom:

- Frakturmekanikk Kalkulator

- Tretthet Sprekk Vekst Kalkulator

- Fraktur Materialer Database

Bruddseighet

et materiale kan motstå påført stressintensitet opp til en viss kritisk verdi over hvilken sprekken vil vokse på en ustabil måte og feil vil oppstå. Denne kritiske stressintensiteten er materialets bruddseighet. Bruddseigheten til et materiale er avhengig av mange faktorer, inkludert miljøtemperatur, miljøsammensetning (dvs. luft, ferskvann, saltvann, etc.), lastehastighet, materialtykkelse, materialbehandling og sprekkorientering til kornretning. Det er viktig å huske på disse faktorene når du velger en bruddseighet verdi å anta under design og analyse.

bruddseighet verdier for mange vanlige tekniske materialer finnes i vår database.

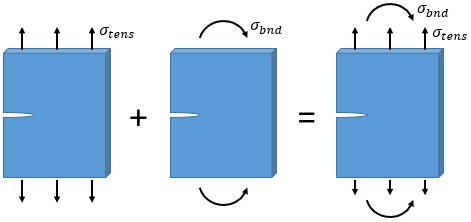

Bruddseighet vs. Tykkelse

bruddseighet reduseres etter hvert som materialtykkelsen øker til delen er tykk nok til å være i en plan-belastning tilstand. Over denne flytykkelsen er bruddseigheten en konstant verdi kjent som fly-stamme bruddseighet. Fly-strain brudd seighet I Modus i lasting er av primær interesse, OG denne verdien er betegnet MED K IC.

bruddseigheten for et materiale med en bestemt tykkelse kan tilnærmes som:

hvor t er materialtykkelsen, Er ak og Bk materielle konstanter, og t0 er plan-belastningstykkelsen ved kritisk lasting som beregnet av:

hvor Svinesti er strekkutbyttestyrken til materialet.

plottet nedenfor ble konstruert ved hjelp av den tykkelsesspesifikke bruddseigheteligningen ovenfor for et eksempelmateriale, 15-5PH, H1025. Det kan sees at ved lavere tykkelsesverdier er bruddseigheten for dette materialet 90 ksi*in0.5, og seigheten faller til fly-belastnings seighet verdien av 60 ksi*in0.5 etter hvert som tykkelsen øker, hvoretter bruddseigheten forblir konstant.

selv om bruddseigheten kan tilnærmes som en funksjon av tykkelsen på delen, er det likevel en god ide å bruke fly-stamme bruddseighet verdi i design og analyse.

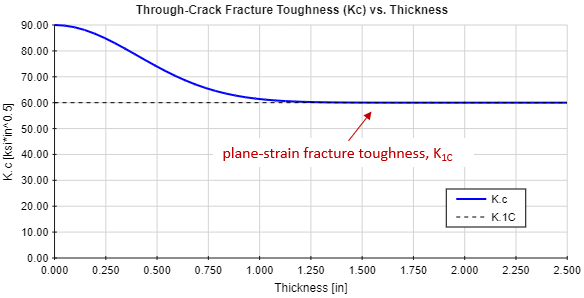

Bruddseighet vs. Styrke

generelt, innenfor en bestemt klasse av materialer, reduseres bruddseighet etter hvert som styrken øker. Hvis du starter med en blokk av materiale og varmebehandler den og arbeider den for å øke styrkeegenskapene, vil du også vanligvis redusere materialets bruddseighet.

figuren nedenfor viser bruddseighet vs. materialstyrke for ulike klasser av materialer. Det kan sees at for mange materialer, spesielt for ingeniørmetalllegeringer og ingeniørpolymerer, reduseres bruddseigheten med økende styrke.

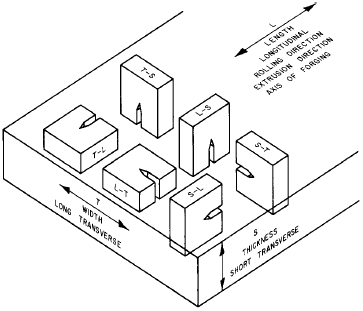

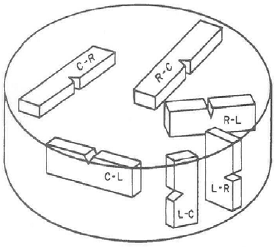

Bruddseighet vs. Sprekkorientering

bruddseigheten til et materiale varierer typisk som en funksjon av sprekkorienteringen med hensyn til kornretningen. På grunn av dette rapporteres bruddseighetsverdier vanligvis sammen med sprekkretningen.

mulige kombinasjoner av sprekkorientering og kornretning er vist i figuren under for både en rektangulær form og en sylindrisk form. Tosifrede koder brukes til å betegne sprekkretningen. Det første sifferet angir retningen normal til sprekkflaten. Det andre sifferet indikerer retningen av sprekkbanen.

Innledende Sprekkstørrelse

Sprekker og sprekklignende feil er vanlige i tekniske materialer. Sprekker vil vanligvis dannes rundt eksisterende feil som fungerer som spenningskonsentrasjoner, og som ved høy stress eller tretthet utvikler seg til fullverdige sprekker. Mange feil er alvorlige nok til at de skal behandles som sprekker, og disse inkluderer dype riper, inneslutninger av fremmede partikler og korngrenser. I tillegg til materialfeil kan geometriske egenskaper i en del som virker som spenningskonsentrasjoner føre til sprekkinitiering, inkludert hakk, hull, spor og tråder. Sprekker kan også starte fra feil introdusert gjennom andre feilmekanismer, for eksempel fra grop på grunn av korrosjon eller fra slitasje på grunn av galling.

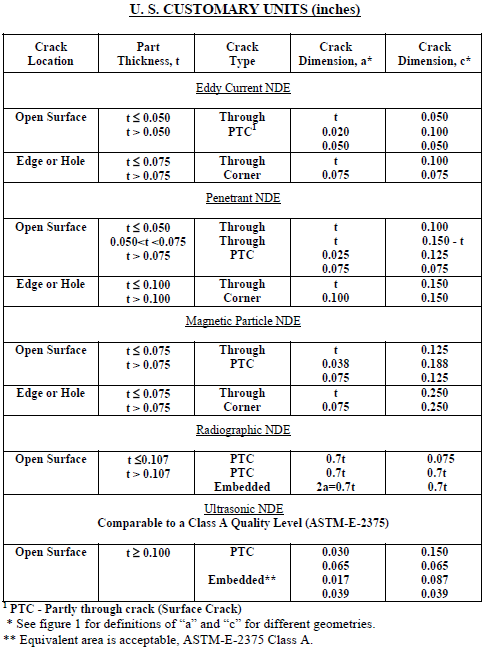

Å Bestemme den opprinnelige størrelsen på sprekken er avgjørende for å vurdere potensialet for brudd. En konservativ tilnærming er å velge en ikke-destruktiv evaluering (NDE) metode for å inspisere den delen som vurderes, og deretter å anta at en sprekk som er lik i størrelse til den minste påvisbare feilstørrelsen, finnes i delen i den mest stressede plasseringen.

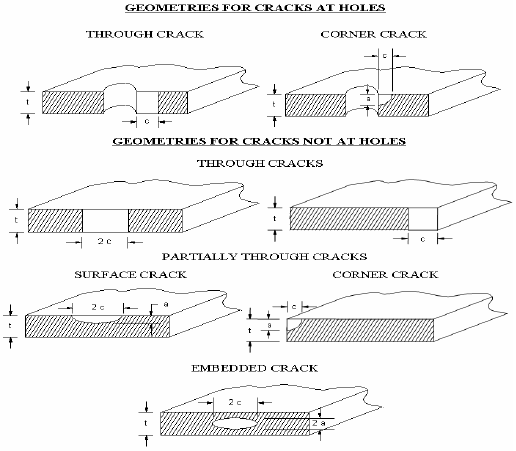

Mange referanser er tilgjengelige som gir minimum detekterbare feilstørrelser for ulike nde-metoder, hvorav EN ER NASA-STD-5009. En tabell FRA NASA-STD-5009 er vist nedenfor FOR AMERIKANSKE enheter, sammen med en tilsvarende figur som gir definisjonene av sprekkdimensjonene «a» og «c».

hvis den minste påvisbare feilstørrelsen er ukjent, eller HVIS EN nde-inspeksjon ikke er planlagt for delen, er en alternativ tilnærming å bestemme den kritiske sprekkstørrelsen på det mest belastede stedet i delen. Hvis denne kritiske sprekkstørrelsen er svært liten, vil det være lurt å inspisere delen ved hjelp AV EN nde-metode som er i stand til å oppdage en sprekk av denne størrelsen.

Leter Du etter Frakturkalkulatorer?

Vi har noen å velge mellom:

- Frakturmekanikk Kalkulator

- Tretthet Sprekk Vekst Kalkulator

- Fraktur Materialer Database

Plastic Zone Size

Plane-Stress vs. Plane-Strain

størrelsen på plastsonen er avhengig av om delen anses å være i en plan-stress eller en plan-strain tilstand. I planspenning er seksjonen tynn nok til at spenningene gjennom tykkelsen på seksjonen er omtrent konstant. I plan-belastning utvikles spenninger gjennom tykkelsen av seksjonen for å motstå sammentrekning av materialet og for å holde belastningen gjennom tykkelsen omtrent konstant.

delen kan anses å være i plan-belastning hvis tykkelsen tilfredsstiller følgende tilstand:

Hvor Kapp er stressintensiteten ved påført stress og Svinesti er materialets strekkutbyttestyrke.

hvis deltykkelsen er mindre enn den som er angitt i ligningen ovenfor, bør plastsonestørrelsen beregnes ut fra at delen er i planspenning. Tabellen nedenfor oppsummerer plast sone størrelser for fly-stress og fly-belastning.

| Plast sone størrelse for fly-stress: |

|

| plast sone størrelse for plane-belastning: |

|

de følgende avsnittene gir flere detaljer om avledning av plastsonen størrelse.

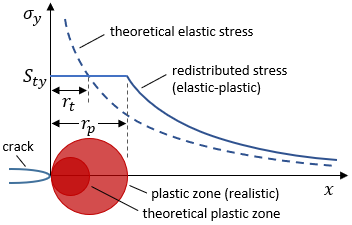

Plastsone Størrelse For Plane-Stress

på grunn av den skarpe naturen av sprekken, vil det alltid være en plastsone like foran sprekkspissen. Vi kan bruke de elastiske stressfeltligningene (diskutert i et tidligere avsnitt) for å løse for den teoretiske avstanden fra sprekkspissen der spenningene er lik materialets utbyttestyrke. Den elastiske stressfeltligningen er:

Innstilling av spenningen lik materialets utbyttestyrke og løsning for r gir den teoretiske størrelsen på plastsonen, rt:

Hvor Kapp er stressintensiteten på grunn av påført stress, og Svinesti er materialets strekkutbyttestyrke.

for at den faktiske plastsonestørrelsen skal være lik den teoretiske plastsonestørrelsen, må spenningene i plastsonen vesentlig overstige materialets utbyttestyrke. Fordi det ga materialet i plastsonen ikke kan støtte spenninger mye over avkastningsspenningen, blir spenningene nær sprekkspissen omfordelt til materialet lenger ut, og derfor er den sanne størrelsen på plastsonen større enn den teoretiske forutsagte verdien. Den faktiske størrelsen på plastsonen er omtrent lik 2rt, så et mer realistisk estimat av plastsonestørrelsen, rp, er gitt av:

figuren under illustrerer den teoretiske elastiske spenningen og plastsonestørrelsen, samt de omfordelte spenningene og det resulterende realistiske estimatet av plastsonestørrelsen.

Merk at plast sone størrelse er proporsjonal med (Kapp / Svinesti)2. Dette indikerer at plastsonen vil være mindre for materialer med høyere styrke. I tillegg er høyere seighet materialer i stand til å utvikle høyere stressintensiteter før brudd, slik at plastsonen vil bli større i høyere seighet materialer før feil oppstår. Materialer med lav strekkfasthet og høy bruddseighet kan utvikle svært store plastsoner ved sprekkspissen.

Plastsone Størrelse For Plane-Strain

plastsone størrelse estimater beskrevet i forrige avsnitt gjelder for plane-stress tilstand der seksjonen er tynn nok til at spenningene gjennom tykkelsen av seksjonen er omtrent konstant. Hvis seksjonen er tykk nok til å bli vurdert i plan-belastning (dvs. spenninger utvikles gjennom tykkelsen på seksjonen for å motstå sammentrekning av materialet og for å holde belastningen gjennom tykkelsen omtrent konstant), blir størrelsen på plastsonen redusert i forhold til den i plan-stress-tilstanden.

plastsonestørrelsen for plan-strain-tilstanden kan tilnærmes som:

Hvor Kapp er stressintensiteten på grunn av påført stress, og Svinesti er materialets strekkutbyttestyrke.

Duktil vs. Brittle Fracture

det er to referanserammer når man diskuterer duktile brudd versus sprø brudd. Disse referanserammene er bruddmekanismen og bruddmodusen.

når materialforskere snakker om sprø brudd og duktilt brudd, refererer de vanligvis til bruddmekanismen, som beskriver bruddhendelsen på et mikroskopisk nivå. Generelt er den sprø bruddmekanismen spaltning, og den duktile bruddmekanismen er dimpled ruptur, også kjent som mikrovoid koalescens. Spaltningsmekanismen er forbundet med sprø brudd. Det innebærer liten plastisk deformasjon, og bruddflaten ser jevn ut med rygger. Mikrovoid koalescensmekanismen er forbundet med duktil brudd. Denne mekanismen innebærer dannelse, vekst og sammenføyning av små hulrom i materialet som er aktivert gjennom plaststrøm, og bruddflaten ser dimpled ut som en golfball.

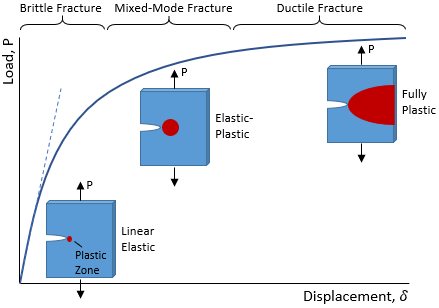

når mekaniske ingeniører snakker om sprø brudd og duktilbrudd, refererer de vanligvis til bruddmodus, som beskriver materialets oppførsel på høyt nivå under bruddhendelsen. Figuren nedenfor illustrerer bruddmodus.

en lastforskyvningskurve vises Sammen med sprukne prøver plassert på forskjellige steder langs kurven. I den lineære regionen av kurven med lavere påført belastning er spenningene i delen under materialutbyttestyrken. Hvis delen skulle mislykkes i denne regionen, ville dette bli referert til som sprø brudd siden delen har mislyktes før det er spådd ved hjelp av styrke-av-materialer metoder. Merk at i denne regionen vil plastsonen rundt sprekkspissen (vist i rødt) typisk være liten, og så gjelder den lineære elastiske antagelsen og Lineær Elastisk Bruddmekanikk (LEFM) kan brukes til å analysere delen. Etter hvert som lasten øker, øker plastsonestørrelsen. Hvis delen mislykkes i det høyere området av lastforskyvningskurven, refereres dette til som duktilbrudd. Hvis plastsonen størrelse har overskredet anvendeligheten AV LEFM, men har ennå ikke utvidet over hele seksjonen, deretter elastisk-plast metoder som Failure Assessment Diagram (FAD) kan brukes til å analysere delen. Når plastsonen størrelse har utvidet over hele seksjonen( brutto seksjon gir), kan bruddmekanikk metoder ikke lenger brukes, og den delen må analyseres ved hjelp av en styrke-av-materialer tilnærming.

Leter Du etter Frakturkalkulatorer?

Vi har noen å velge mellom:

- Frakturmekanikk Kalkulator

- Tretthet Sprekk Vekst Kalkulator

- Fraktur Materialer Database

Statiske Bruddanalysemetoder

Statiske bruddanalyser bør utføres med tanke på toppbelastningen som delen forventes å se i løpet av levetiden. I de statiske analysemetodene er lasten stabil og varierer ikke med tiden.

på den annen side kan tretthetssprekkvekstanalyse brukes til å vurdere sprekkvekst på grunn av en tidsvarierende belastning. Lastene over hele levetiden til delen anses vanligvis for å sikre at sprekket ikke vil vokse til en kritisk størrelse.

følgende avsnitt beskriver flere standardmetoder for å utføre statisk bruddanalyse. Temaet tretthet sprekk vekst er dekket på en annen side.

Lineær Elastisk Bruddmekanikk (LEFM)

Lineær elastisk bruddmekanikk (LEFM) bruker begrepet stressintensitetsfaktor, K, diskutert tidligere. Spenningsintensitetsfaktoren på sprekkspissen beregnes og sammenlignes deretter med materialets kritiske spenningsintensitet. Fly-stamme brudd seighet, K IC, er vanligvis valgt som verdien av kritisk stress intensitet til bruk for design og analyse. Sikkerhetsfaktoren beregnes deretter som:

Hvor Kapp er stressintensitetsfaktoren ved sprekkspissen på grunn av påført stress.

Anvendelighet AV LEFM

Lineær elastisk bruddmekanikk (LEFM) antar at materialet oppfører seg på en lineær-elastisk måte. For at denne antakelsen skal være gyldig, må størrelsen på plastsonen være liten i forhold til delen og sprekkgeometrien. Hvis plastsonestørrelsen strekker seg for nær grensene til delen, nærmer situasjonen brutto avkastning av seksjonen.

plastsonen ligger rett foran sprekkspissen. Generelt må spissen av sprekken være en avstand på minst dLEFM fra en delgrense, hvor dLEFM er definert nedenfor. Merk at dLEFM er lik 4 ganger plast sone størrelse for flyet-stress tilstand.

som et eksempel, vurder saken om en enkeltkantsprekk. I dette tilfellet må FØLGENDE betingelse være oppfylt FOR AT LEFM skal gjelde:

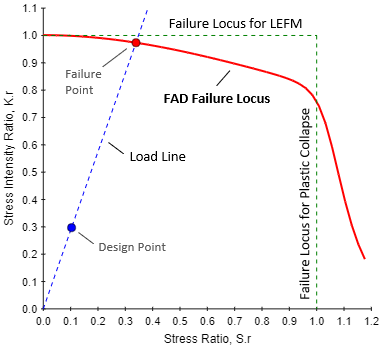

Failure Assessment Diagram (FAD)

HVIS LEFM ikke er aktuelt, bør elastisk plastanalyse brukes til å ta hensyn til effekten av plastisitet i nærheten av sprekken. Failure Assessment Diagram (FAD) er den vanligste elastisk-plast analysemetoden.

I KJEPPHEST diagrammet ovenfor, er feil locus vist i rødt. Denne feilen locus er spesifikk for materialet, og detaljene for hvordan å konstruere det vil bli gitt.

for å vurdere aksept av et design, må stressforholdet, Sr og spenningsintensitetsforholdet, Kr, beregnes for belastningssaken som vurderes:

|

|

|

der σ er det påførte stresset, Er Kapp spenningsintensiteten ved det påførte stresset, Sty er materialets strekkfasthet, OG K IC er materialets flanestamme bruddseighet.

Plott designpunktet (Sr, Kr ) for gjeldende last saken PÅ KJEPPHEST diagrammet og sikre at det faller innenfor KJEPPHEST feil locus. For å beregne sikkerhetsfaktoren, tegne en linje fra opprinnelsen gjennom designpunktet og fortsett denne linjen til den krysser FAD failure locus. Denne linjen kalles lastlinjen. Sikkerhetsfaktoren er forholdet mellom lengden på lastlinjen mellom opprinnelsen og designpunktet, og lengden på lastlinjen mellom opprinnelsen og feilpunktet. I figuren ovenfor faller designpunktet innenfor FAD failure locus, og sikkerhetsfaktoren er omtrent 3,0.

i figuren over, legg merke til at failure locus for LEFM er vist som en stiplet horisontal linje, og AT FAD failure locus faller under LEFM locus. Dette indikerer at feilspådommene som er gjort ved HJELP AV LEFM, er underkonservative. Årsaken til redusert svikt locus I KJEPPHEST kurven er at plastisitet nær sprekkspissen øker den effektive sprekklengde og dermed øker alvorlighetsgraden av sprekksituasjonen.

Legg Også Merke til at failure locus for plast kollaps (dvs. failure locus som er spådd ved hjelp av styrke-of-materialer metoder) vises som en vertikal prikket linje. FAD failure locus krysser gjennom plastkollaps locus og skyver deretter til høyre, noe som indikerer at delen blir sterkere. Stammeherding står for denne tilsynelatende styrkeøkningen.

det er nyttig å notere hvilken av de» naive » feil loci lastlinjen krysser. Hvis lastlinjen krysser LEFM failure locus, er delstyrken begrenset av brudd for lasthuset under vurdering, så det vil mislykkes ved brudd før det gir. Hvis lastlinjen krysser feilstedet for plastkollaps, er delstyrken begrenset ved å gi for gjeldende lasthus.

FAD failure locus er definert av:

Hvor E er materialets elastiske modul, Er Sty materialets strekkutbyttestyrke, Og Sr er stressforholdet som definert ovenfor. Verdien eref er den sanne belastningen som svarer Til stress Sr * Sty, og den kan beregnes ved Hjelp Av Ramberg-Osgood-ligningen.

Merk at FAD failure locus er en funksjon bare av stress ratio, Sr. Hver annen parameter i ligningen som definerer failure locus er en konstant materialegenskap. For å bygge locus, feie gjennom en rekke stressforhold fra 0 opp til et maksimalt stressforhold som tilsvarer det ved materialets sanne ultimate styrke.

et siste punkt å vurdere OM KJEPPHEST tilnærming er at det kan gjøre rede for material plastisitet mens du fortsatt bruker lineær-elastisk stress intensiteter. Dette muliggjør enkelheten TIL KJEPPHESTMETODEN og er en stor fordel i forhold til andre elastiske plastmetoder.

Reststyrkekurve

reststyrkekurven viser styrken til delen som en funksjon av sprekkstørrelse. Hvis ingen sprekk er tilstede, er delstyrken lik materialets utbyttestyrke. Men etter hvert som sprekken vokser, reduseres styrken (dvs.mengden stress som kan motstås før feil).

en reststyrkekurve for et eksempel er vist i figuren nedenfor. Denne saken er for en 2-tommers bred plate med et senter gjennom sprekk og et materiale med en utbyttestyrke på 145 ksi og en fly-stamme bruddseighet på 60 ksi * i0. 5. Reststyrkekurven er vist i rødt. For en gitt sprekkstørrelse resulterer enhver stressverdi over denne kurven i feil.

for å evaluere aksept Av et design, plott designpunktet (a, σ) for det nåværende tilfellet, hvor a er sprekklengden og σ er det påførte kombinerte stresset. Tegn en vertikal linje opp til reststyrkekurven – dette krysset representerer feilpunktet hvis sprekkstørrelsen holdes konstant, men spenningen økes til det kritiske (feil) punktet. Tegn en annen vertikal linje horisontalt til reststyrkekurven – dette krysset representerer feilpunktet hvis spenningen holdes konstant, men sprekkstørrelsen økes til det kritiske (feil) punktet. Sikkerhetsfaktorene for hver av disse feilforholdene kan da beregnes:

| Sikkerhetsfaktor på kritisk stress: |

|

| Sikkerhetsfaktor på kritisk sprekklengde: |

|

Legg merke til den teoretiske kritiske spenningskurven i figuren ovenfor, vist som en blå prikket linje. Denne teoretiske kurven, som gir den teoretiske kritiske stressverdien som en funksjon av sprekklengde, er definert av:

det er viktig å merke seg at generelt er geometrifaktoren, Y, en funksjon av sprekkstørrelsen. Så, som sprekkstørrelsen er variert, vil verdien Av Y også variere. Generelt vil verdien Av Y topp som sprekkstørrelsen blir stor i forhold til deldimensjonene, noe som forklarer hvorfor reststyrkekurven faller ned til en kritisk spenningsverdi på 0 ved grensen til delen.

det er også viktig å merke seg at når sprekkstørrelsen nærmer seg 0, nærmer det teoretiske kritiske stresset uendelig. Dette er klart urealistisk, siden materialets strekkstyrke gir en øvre grense på stresset som materialet kan tåle. For å korrigere reststyrkekurven i den lille sprekkregionen, trekkes en rett linje mellom materialets strekkutbyttestyrke og tangentpunktet på den teoretiske kritiske spenningskurven. I noen tilfeller er det umulig å finne et tangentpunkt. I Denne situasjonen gir Liu veiledning om at overgangspunktet mellom rettlinjekurven og den teoretiske kritiske spenningskurven kan tas på det punktet hvor det teoretiske kritiske stresset er lik 2/3 av materialets strekkutbyttestyrke.

Fatigue Crack Growth

denne siden om bruddmekanikk dekket analysen av sprukne deler under statiske belastningsforhold(dvs. forhold med jevn belastning som ikke varierer med tiden). For tilfeller der belastningen varierer med tiden, vil stressintensiteten på sprekkspissen også variere. Sprekken vil vokse i tilfelle at variansen i stress intensitet overstiger materialets terskel stress intensitet. Veksten av en sprekk under forhold med varierende stress intensitet kalles tretthet sprekk vekst, og det er beskrevet i vår tretthet sprekk vekst analyse side.

Leter Du etter Frakturkalkulatorer?

Vi har noen å velge mellom:

- Frakturmekanikk Kalkulator

- Tretthet Sprekk Vekst Kalkulator

- Fraktur Materialer Database

- AFRL-VA-WP-TR-2003-3002, » Usaf Skade Tolerant Design Håndbok: Retningslinjer For Analyse Og Design Av Skadetolerante Flykonstruksjoner,» 2002

- API 579-1 / ASME FFS-1, «Fitness-For-Service», American Petroleum Institute Og American Society Of Mechanical Engineers, 2007

- Anderson, Tl, «Fracture Mechanics: Fundamentals and Applications,» 3rd Edition

- Budynas-Nisbett, «Shigleys Mekaniske teknisk design,» 8.utg.

- Callister, William D., «Materials Science And Engineering: An Introduction,» 9th Edition

- Dowling, Norman E., » Mekanisk Oppførsel Av Materialer: Tekniske Metoder For Deformasjon, Brudd og Tretthet,» 3rd Edition

- Liu, Alan F., «Structural Life Assessment Methods,» ASM International, 1998

- MIL-HDBK-5J, «Metallic Materials and Elements for Aerospace Vehicle Structures,» Department Of Defense Handbook, 2003

- NASA-STD-5009, «Ikke-Destruktive Evalueringskrav For Frakturkritiske Metalliske Komponenter,» 2008

- Naval Sea Systems Command, «Brudd Seighet Gjennomgang Prosess For Metaller I Kritiske Ikke-Kjernefysiske Skip Ombord Programmer,» 1998

- sanford, rj, «Prinsipper For Bruddmekanikk», 1. Utgave