- Overview

- Stressconcentraties rond scheuren

- op zoek naar Fractuurcalculators?

- laadmodi

- Spanningsintensiteitsfactor

- oplossingen voor Spanningsintensiteit

- superpositie voor gecombineerde belasting

- op zoek naar Fractuurcalculators?

- breukvastheid

- breukvastheid vs. Dikte

- Fractuurvastheid vs. sterkte

- Fractuurvastheid vs. Scheuroriëntatie

- Eerste Crack Grootte

- op zoek naar Fractuurcalculators?

- Kunststof Grootte van deze Zone

- Vliegtuig-Stress vs. Plane-Strain

- Kunststofzone grootte voor Vlakkracht

- afmeting van de Kunststofzone voor vlakke spanning

- nodulair vs. Brosse fractuur

- op zoek naar Fractuurcalculators?

- analysemethoden voor statische fracturen

- Linear Elastic fracture mechanics (LEFM)

- toepasbaarheid van LEFM

- Failure Assessment Diagram (fad)

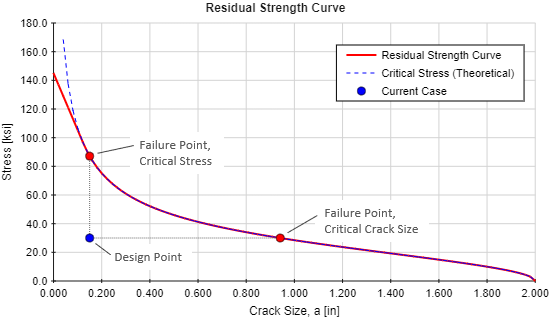

- Residusterktecurve

- groei van Vermoeidheidsscheur

- op zoek naar Fractuurcalculators?

Overview

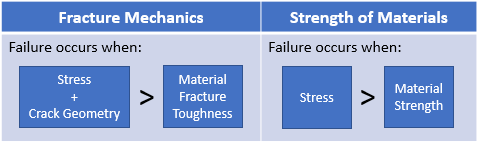

Fracture mechanics is een methodologie die wordt gebruikt om falen van een onderdeel met een bestaande scheur of fout te voorspellen en te diagnosticeren. De aanwezigheid van een scheur in een deel vergroot de spanning in de omgeving van de scheur en kan resulteren in mislukking voorafgaand aan de voorspelde met behulp van traditionele sterkte-van-materialen methoden.

de traditionele benadering van het ontwerp en de analyse van een onderdeel bestaat uit het gebruik van concepten met betrekking tot de sterkte van materialen. In dit geval worden de spanningen als gevolg van de toegepaste belasting berekend. Er wordt vastgesteld dat er een storing optreedt zodra de toegepaste spanning de sterkte van het materiaal overschrijdt (vloeigrens of uiteindelijke sterkte, afhankelijk van de criteria voor storing).

in de fractuurmechanica wordt een spanningsintensiteitsfactor berekend als functie van de toegepaste spanning, de scheurgrootte en de geometrie van het deel. Falen treedt op zodra de spanningsintensiteitsfactor de breukvastheid van het materiaal overschrijdt. Op dit punt zal de scheur groeien in een snelle en onstabiele manier tot breuk.

Breukmechanica is belangrijk om te overwegen om verschillende belangrijke redenen:

- scheuren en scheurachtige gebreken komen veel vaker voor dan verwacht. Scheuren kunnen al bestaan in een deel, of ze kunnen zich ontwikkelen als gevolg van hoge stress of vermoeidheid.

- wanneer de sterkte van een materiaal toeneemt, neemt de taaiheid van de breuk doorgaans af. De intuïtie van veel ingenieurs om materialen met een hogere sterkte te verkiezen kan hen op een gevaarlijk pad leiden.

- het negeren van de fractuurmechanica kan leiden tot uitval van onderdelen bij een belasting die lager is dan verwacht met behulp van een materiaalsterktebenadering.

- een breuk als gevolg van broze fractuur is snel en catastrofaal en geeft weinig waarschuwing.

onderstaande afbeelding toont de SS Schenectady tanker, een van de Liberty schepen uit de Tweede Wereldoorlog en een van de meest iconische breuken. De Liberty-schepen hadden allemaal de neiging om te kraken tijdens koud weer en ruwe zee, en meerdere schepen gingen verloren. Ongeveer de helft van de scheuren geïnitieerd op de hoeken van de vierkante luiken die als stress risers fungeerden. De SS Schenectady splitste zich in tweeën terwijl ze aan de kade zaten. Een goed begrip van de fractuurmechanica zou deze verliezen hebben voorkomen.

Stressconcentraties rond scheuren

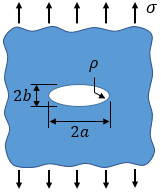

scheuren werken als stressverhogers en zorgen ervoor dat de spanning in het deel in de buurt van de spleet piek. Als een eenvoudig voorbeeld, overweeg het geval van een elliptische scheur in het midden van een oneindige plaat:

de theoretische waarde van de spanning aan de punt van de ellips wordt gegeven door:

waarbij σ de nominale spanning is en ρ de kromtestraal van de ellips, ρ = b2/a.

als de straal van de scheurpunt nul nadert, nadert de theoretische spanning oneindig. Deze oneindige stress staat bekend als een stress singulariteit en is fysiek niet mogelijk. In plaats daarvan wordt de spanning verdeeld over het omringende materiaal, wat resulteert in plastische vervorming in het materiaal op enige afstand van de spleetpunt. Dit gebied van plastische vervorming wordt de plastic zone genoemd en wordt in een later hoofdstuk besproken. De plastische vervorming veroorzaakt Botting van de spleetpunt die de kromtestraal verhoogt en de spanningen terugbrengt naar eindige niveaus.

vanwege de stress-singulariteitsproblemen die zich voordoen bij het gebruik van de spanningsconcentratiebenadering en vanwege de plastic zone die zich rond de spleetpunt ontwikkelt waardoor de spanningsconcentratiebenadering ongeldig wordt, zijn andere methoden ontwikkeld om de spanningen in de buurt van de spleetpunt te karakteriseren. De meest voorkomende methode die tegenwoordig wordt gebruikt, is het berekenen van een spanningsintensiteitsfactor, zoals besproken in een later hoofdstuk.

op zoek naar Fractuurcalculators?

we hebben er een paar om uit te kiezen:

- Fracture Mechanics Calculator

- Fatigue Crack Growth Calculator

- Fracture Materials Database

laadmodi

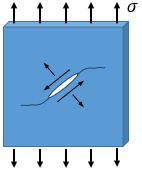

er zijn drie primaire modi die de oriëntatie van een scheur ten opzichte van de belasting bepalen. Een scheur kan worden geladen in één modus uitsluitend, of het kan worden geladen in een combinatie van modi.

bovenstaande figuur toont de drie primaire modi van het laden van crack. Modus I wordt de openingsmodus genoemd en omvat een trekspanning die de scheurvlakken uit elkaar trekt. Modus II is de schuifmodus en omvat een schuifspanning die de scheurvlakken evenwijdig aan de primaire scheurdimensie schuift. Modus III is de scheurmodus en omvat een afschuifspanning die de scheurvlakken loodrecht op de primaire scheurdimensie schuift.

Engineering analysis houdt vrijwel uitsluitend rekening met Mode I omdat het de worst-case situatie is en ook de meest voorkomende is. Scheuren groeien meestal in modus I, maar in het geval dat de scheur niet begint in modus I zal het zichzelf veranderen in modus I, Zoals weergegeven in de onderstaande figuur.

Spanningsintensiteitsfactor

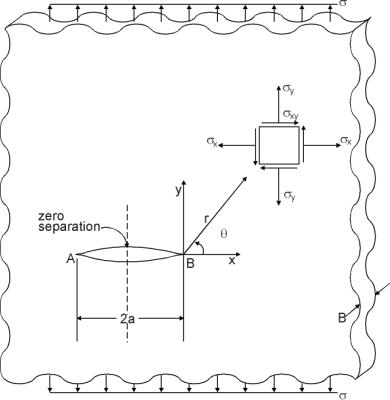

de spanningsintensiteitsfactor is een nuttig concept voor het karakteriseren van het spanningsveld nabij de scheurpunt.

Voor Modus ik het laden van de lineair-elastische spanningen in de richting van de toegepaste laden in de buurt van een ideaal scherpe crack tip kan worden berekend als een functie van de locatie met betrekking tot de scheurtip uitgedrukt in poolcoördinaten:

Een term K, de spanning intensiteit factor, kan worden vastgesteld in de vorm:

waar de units zijn zowel ksi√in of MPa√m.

de spanningsintensiteitsfactor voor een modus I-scheur wordt geschreven als K I. (vanaf dit punt wordt aangenomen dat alle spanningsintensiteitsfactoren Mode I zijn om redenen die eerder zijn besproken, zodat de spanningsintensiteit eenvoudig wordt aangeduid als K. met behulp van de vergelijking voor de spanningsintensiteitsfactor kan de oorspronkelijke vergelijking voor spanning in de buurt van de idealiter scherpe spleetpunt opnieuw worden geschreven als:

Voor θ = 0 vereenvoudigt bovenstaande vergelijking tot:

om het geval van een ideaal scherpe scheurpunt uit te breiden naar situaties met echte scheurgeometrieën, kan de spanningsintensiteitsfactor worden gegeneraliseerd als:

waarbij a de scheurgrootte is en Y een dimensieloze geometriefactor is die afhankelijk is van de geometrie van de scheur, de geometrie van het onderdeel en de laadconfiguratie.

het is belangrijk op te merken dat, omdat vergelijkingen die het lineair-elastisch spanningsveld beschrijven, werden gebruikt om de hierboven beschreven relatie tussen de spanningsintensiteitsfactor te ontwikkelen, het concept van de spanningsintensiteitsfactor alleen geldig is als het gebied van de plastische vervorming nabij de scheurpunt klein is. Dit zal in een later hoofdstuk nader worden besproken.

oplossingen voor Spanningsintensiteit

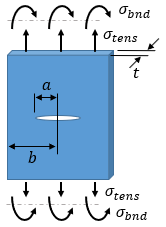

het moeilijke deel van de berekening van de spanningsintensiteit voor een specifieke situatie is het vinden van de juiste waarde van de dimensieloze geometrie factor, Y. Deze geometrie factor is afhankelijk van de geometrie van de scheur, de geometrie van het onderdeel en de laadconfiguratie. Een klassiek geval is plaat met een scheur door het midden, zoals hieronder getoond:

de spanningsintensiteitsfactor voor een specifieke situatie kan worden gevonden door middel van numerieke methoden zoals eindige-elementenanalyse (FEA). Echter, oplossingen voor veel gevallen kunnen worden gevonden in de literatuur. Oplossingen voor een aantal veel voorkomende gevallen, waaronder de hierboven getoonde case, zijn te vinden op onze Stress Intensity Factor Solutions pagina.

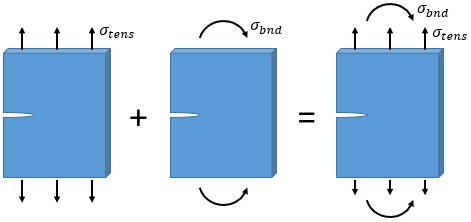

superpositie voor gecombineerde belasting

omdat het concept van de spanningsintensiteitsfactor uitgaat van lineair elastisch materiaalgedrag, kunnen de oplossingen van de spanningsintensiteitsfactor door superpositie worden gecombineerd om oplossingen te vinden voor meer complexe problemen. Zo kan de spanningsintensiteit factor oplossing voor een enkele kant gebarsten plaat in spanning worden gecombineerd met de oplossing voor een enkele kant gebarsten plaat in buigen, zoals weergegeven in de onderstaande figuur.

de spanningsintensiteitsfactor voor de gecombineerde oplossing wordt berekend als:

waar σt de toegepaste trekspanning is, σb is de toegepaste buigspanning, Yt is de geometriefactor voor de plaat in spanning, Yb is de geometriefactor voor de plaat in buigen, en a is de scheurlengte.

op zoek naar Fractuurcalculators?

we hebben er een paar om uit te kiezen:

- Fracture Mechanics Calculator

- Fatigue Crack Growth Calculator

- Fracture Materials Database

breukvastheid

een materiaal kan weerstand bieden aan de toegepaste spanningsintensiteit tot een bepaalde kritische waarde waarboven de scheur onstabiel zal groeien en falen zal optreden. Deze kritische spanningsintensiteit is de breukvastheid van het materiaal. De breukvastheid van een materiaal is afhankelijk van vele factoren, waaronder omgevingstemperatuur, omgevingsamenstelling (bijv. lucht, zoet water, zout water, enz.), ladingssnelheid, materiaaldikte, materiaalverwerking en scheuroriëntatie op korrelrichting. Het is belangrijk om deze factoren in gedachten te houden bij het selecteren van een breuk taaiheid waarde aan te nemen tijdens het ontwerp en de analyse.

Breukvastheidwaarden voor veel voorkomende technische materialen zijn te vinden in onze database.

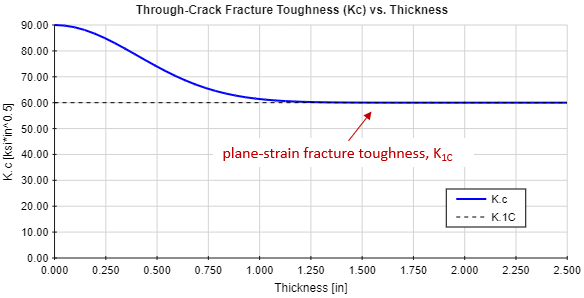

breukvastheid vs. Dikte

breuktaaiheid neemt af naarmate de materiaaldikte toeneemt totdat het onderdeel dik genoeg is om in een vlakke trekconditie te zijn. Boven deze vlakke trekdikte is de breuktaaiheid een constante waarde die bekend staat als de vlakke trekbreuktaaiheid. De vlakke breukvastheid bij belasting in modus I is van primair belang en deze waarde wordt aangeduid met K IC.

de breukvastheid van een materiaal met een specifieke dikte kan worden geschat als:

waarbij t de materiaaldikte is, Ak en Bk de materiaalconstanten zijn en t0 de vlakke spanningsdikte bij kritische belasting, zoals berekend door:

waarbij Sty de trekvastheid van het materiaal is.

het diagram hieronder is geconstrueerd met behulp van de dikte-specifieke breuktaaiheidsvergelijking hierboven voor een voorbeeldmateriaal, 15-5PH, H1025. Men kan zien dat bij lagere diktewaarden de breukvastheid voor dit materiaal 90 ksi*in0, 5 is, en de taaiheid daalt tot de vlakke-strain taaiheidswaarde van 60 ksi*in0.5 naarmate de dikte toeneemt, waarna de breuk taaiheid constant blijft.

hoewel de breukvastheid kan worden benaderd als een functie van de dikte van het onderdeel, is het nog steeds een goed idee om de vlakke breukvastheidswaarde te gebruiken bij ontwerp en analyse.

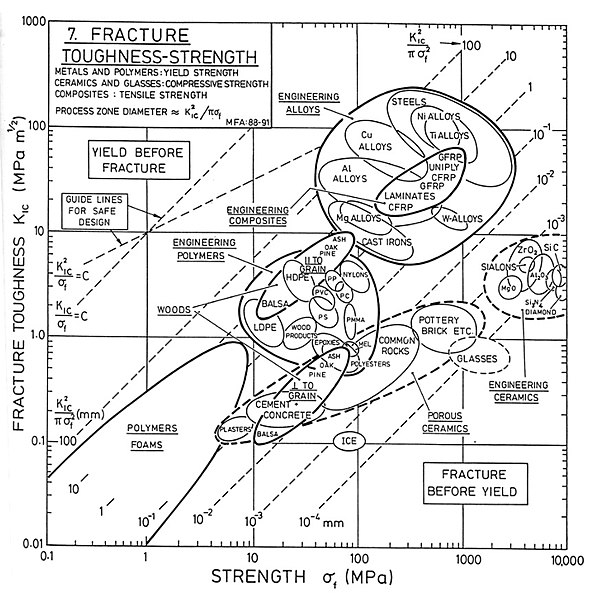

Fractuurvastheid vs. sterkte

in het algemeen neemt de fractuurvastheid binnen een specifieke materiaalklasse af naarmate de sterkte toeneemt. Als u begint met een blok materiaal en warmte behandelen en werken om de sterkte eigenschappen te verhogen, zult u ook typisch verminderen de breuk taaiheid van het materiaal.

onderstaande figuur toont de hardheid van de breuk versus de sterkte van het materiaal voor verschillende materiaalklassen. Het is duidelijk dat Voor veel materialen, met name voor de technische metaallegeringen en de technische polymeren, de breukvastheid afneemt met toenemende sterkte.

Fractuurvastheid vs. Scheuroriëntatie

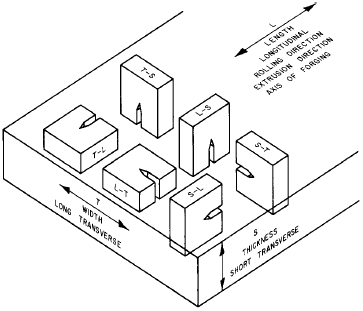

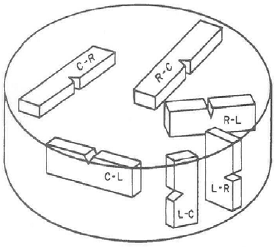

de breukvastheid van een materiaal varieert gewoonlijk als functie van de scheuroriëntatie ten opzichte van de richting van de korrel. Vanwege dit, breuk taaiheid waarden worden meestal gerapporteerd samen met de scheurrichting.

de mogelijke combinaties van scheuroriëntatie en korrelrichting zijn weergegeven in de onderstaande figuur voor zowel een rechthoekige vorm als een cilindrische vorm. Tweecijferige codes worden gebruikt om de scheuroriëntatie aan te geven. Het eerste cijfer geeft de richting aan die normaal is ten opzichte van het scheurvlak. Het tweede cijfer geeft de richting van het crackpad aan.

Eerste Crack Grootte

Scheuren en barsten-als gebreken zijn gemeenschappelijk in technische materialen. Scheuren zullen zich meestal vormen rond reeds bestaande gebreken die fungeren als spanningsconcentraties en die, bij hoge stress of vermoeidheid, zich ontwikkelen tot volwaardige scheuren. Veel gebreken zijn ernstig genoeg dat ze moeten worden behandeld als scheuren, en deze omvatten diepe krassen, insluitsels van vreemde deeltjes, en korrelgrenzen. Naast materiaalfouten kunnen geometrische kenmerken in een deel dat als spanningsconcentraties fungeert, leiden tot het initiëren van scheuren, waaronder inkepingen, gaten, groeven en draden. Scheuren kunnen ook ontstaan uit gebreken die door andere faalmechanismen, zoals putjes als gevolg van corrosie of Van slijtage als gevolg van vergalling.

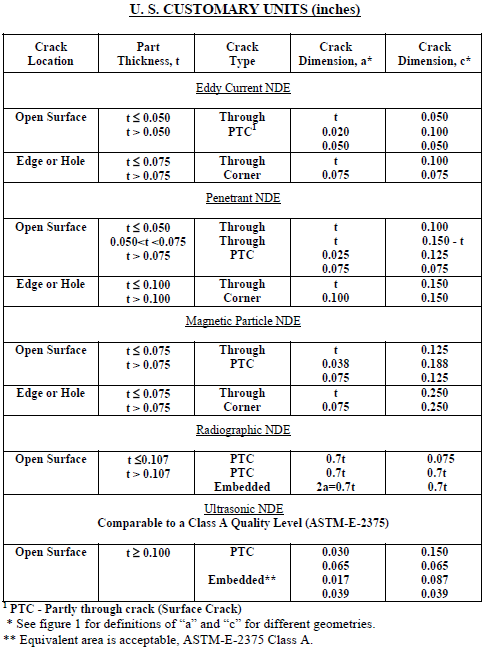

het bepalen van de initiële grootte van de scheur is van cruciaal belang voor het beoordelen van de kans op fracturen. Een conservatieve benadering is om een niet-destructieve evaluatie (BDE) methode te kiezen voor het inspecteren van het betrokken onderdeel, en vervolgens aan te nemen dat er een scheur in grootte gelijk aan de minimale detecteerbare foutgrootte bestaat in het onderdeel op de meest stressvolle locatie.

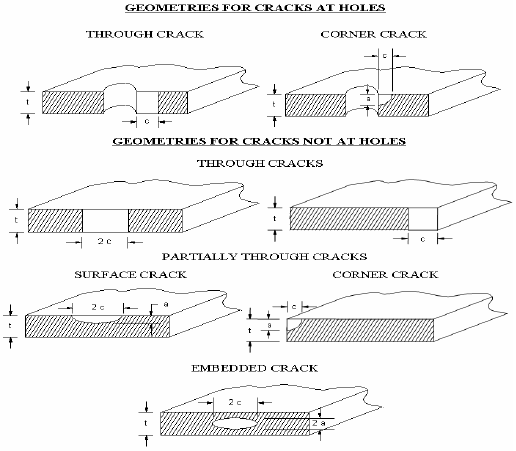

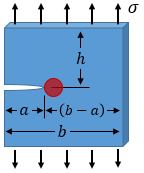

er zijn veel referenties beschikbaar die minimale detecteerbare foutgroottes bieden voor verschillende BDE-methoden, waaronder NASA-STD-5009. Een tabel van NASA-STD-5009 wordt hieronder getoond voor Amerikaanse eenheden, samen met een overeenkomstige figuur die de definities van de scheurafmetingen “a” en “c”geeft.

Als de minimum detecteerbare fout omvang is onbekend, of als een BDE inspectie is niet gepland voor de deel, dan een alternatieve benadering is het bepalen van de kritische crack grootte op de meest zwaar belaste locatie in de deel. Als deze kritieke scheurgrootte erg klein is, dan is het verstandig om het onderdeel te inspecteren met behulp van een BDE-methode die een scheur van deze grootte kan detecteren.

op zoek naar Fractuurcalculators?

We hebben een paar om uit te kiezen:

- breukmechanica Calculator

- scheurgroei Calculator

- Breuk Materialen Database

Kunststof Grootte van deze Zone

Vliegtuig-Stress vs. Plane-Strain

De grootte van de plastische zone is afhankelijk van het feit of het een onderdeel wordt beschouwd als een vliegtuig door stress of een plane-strain staat. In vlakspanning is de doorsnede dun genoeg dat de spanningen door de dikte van de doorsnede ongeveer constant zijn. Bij vlakke spanning ontwikkelen zich spanningen door de dikte van de sectie om samentrekking van het materiaal te weerstaan en de spanning gedurende de dikte ongeveer constant te houden.

het deel kan worden geacht een vlakke spanning te hebben indien de dikte aan de volgende voorwaarde voldoet::

waarbij Kapp de spanningsintensiteit bij de toegepaste spanning is en Sty de trekvastheid van het materiaal is.

indien de onderdeeldikte kleiner is dan die welke in de bovenstaande vergelijking is aangegeven, moet de afmeting van de kunststofzone worden berekend, ervan uitgaande dat het onderdeelspanning staat. De onderstaande tabel geeft een overzicht van de afmetingen van de kunststofzone voor vlakspanning en vlakspanning.

| afmeting van de kunststof zone voor vlakspanning: |

|

| afmeting van de kunststof zone voor vlakke spanning: |

|

de volgende secties geven meer informatie over de afleiding van de plastic zonegrootte.

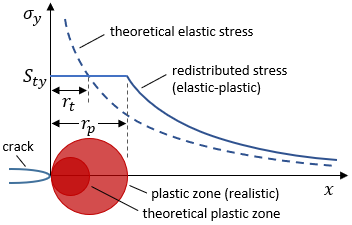

Kunststofzone grootte voor Vlakkracht

vanwege de scherpe aard van de scheur zal er altijd een kunststofzone vlak voor de scheurpunt zijn. We kunnen de elastische spanningsveldvergelijkingen (besproken in een vorige paragraaf) gebruiken om de theoretische afstand van de spleetpunt op te lossen waarbij de spanningen gelijk zijn aan de vloeigrens van het materiaal. De vergelijking van het elastische spanningsveld is:

het instellen van de spanning gelijk aan de vloeigrens van het materiaal en het oplossen van r geeft de theoretische grootte van de plastic zone, rt:

waarbij Kapp is de spanningsintensiteit als gevolg van toegepaste spanning, en Sty is de treksterkte vloeigrens van het materiaal.

om de werkelijke afmeting van de kunststofzone gelijk te laten zijn aan de theoretische afmeting van de kunststofzone, moeten de spanningen in de kunststofzone de vloeigrens van het materiaal aanzienlijk overschrijden. Omdat het geleverde materiaal in de kunststofzone spanningen niet kan verdragen die veel hoger liggen dan de vloeispanning, worden de spanningen in de buurt van de spleetpunt verder naar het materiaal gedistribueerd, waardoor de werkelijke grootte van de kunststofzone groter is dan de theoretische voorspelde waarde. De werkelijke grootte van de plastic zone is ongeveer gelijk aan 2rt, dus een meer realistische schatting van de plastic zone grootte, rp, wordt gegeven door:

onderstaande figuur illustreert de theoretische elastische spanning en de grootte van de kunststofzone, evenals de herverdeelde spanningen en de daaruit voortvloeiende realistische schatting van de grootte van de kunststofzone.

merk op dat de afmeting van de kunststofzone evenredig is met (Kapp/Sty)2. Dit geeft aan dat de kunststof zone kleiner zal zijn voor materialen met een hogere sterkte. Bovendien kunnen materialen met een hogere taaiheid hogere spanningsintensiteiten ontwikkelen vóór de breuk, zodat de plastic zone groter zal groeien in materialen met een hogere taaiheid voordat er een storing optreedt. Materialen met een lage treksterkte en een hoge breukvastheid kunnen zeer grote kunststof zones aan de spleetpunt ontwikkelen.

afmeting van de Kunststofzone voor vlakke spanning

de in het vorige punt beschreven schattingen van de afmeting van de kunststofzone zijn van toepassing op de vlakke spanningstoestand waarbij de doorsnede dun genoeg is dat de spanningen door de dikte van de doorsnede ongeveer constant zijn. Indien de doorsnede dik genoeg is om in vlakspanning te worden beschouwd (d.w.z. spanningen ontwikkelen zich door de dikte van de doorsnede om samentrekking van het materiaal te weerstaan en de spanning over de gehele dikte ongeveer constant te houden), dan wordt de grootte van de kunststofzone verminderd in vergelijking met die in vlakspanning.

de grootte van de kunststofzone voor de toestand van de vlakspanning kan worden geschat als:

waarbij Kapp is de spanningsintensiteit als gevolg van toegepaste spanning, en Sty is de treksterkte vloeigrens van het materiaal.

nodulair vs. Brosse fractuur

er zijn twee referentiekaders bij het bespreken van nodulaire fractuur versus brosse fractuur. Deze referentiekaders zijn het fractuurmechanisme en de fractuurmodus.

wanneer materiaalwetenschappers spreken over broze fractuur en nodulaire fractuur, verwijzen ze meestal naar het fractuurmechanisme, dat de fractuur op microscopisch niveau beschrijft. In het algemeen is het brosse fractuurmechanisme splitsing en het nodulaire fractuurmechanisme is kuilvormige breuk, ook bekend als microvoïde coalescentie. Het splitsingsmechanisme wordt geassocieerd met broze fractuur. Het gaat om weinig plastische vervorming en het breukvlak ziet er glad uit met ribbels. Het microvoïde coalescentiemechanisme wordt geassocieerd met nodulaire fractuur. Dit mechanisme omvat de vorming, groei en samenvoeging van kleine holtes in het materiaal dat wordt ingeschakeld door middel van plastic stroom, en het breukvlak ziet er kuilvormig uit als een golfbal.

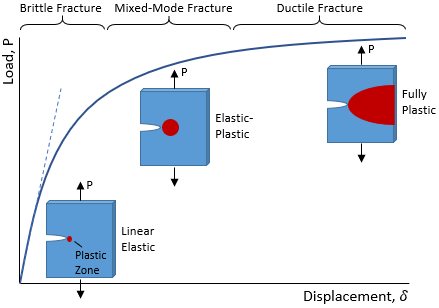

wanneer werktuigbouwkundigen het hebben over broze fractuur en nodulaire fractuur, verwijzen ze meestal naar de fractuurmodus, die het gedrag van het materiaal op hoog niveau tijdens de fractuur beschrijft. De onderstaande figuur illustreert de breukmodus.

een kromme voor de verplaatsing van de belasting wordt weergegeven samen met gebarsten monsters die op verschillende plaatsen langs de kromme zijn geplaatst. In het lineaire gebied van de kromme met een lagere belasting liggen de spanningen in het deel onder de vloeigrens van het materiaal. Als het deel zou falen in dit gebied, zou dit worden aangeduid als brosse breuk, omdat het deel heeft gefaald voorafgaand aan wat wordt voorspeld met behulp van sterkte-van-materialen methoden. Merk op dat in dit gebied, de plastic zone rond de spleetpunt (weergegeven in rood) zal meestal klein zijn, en dus de lineaire elastische aanname van toepassing is en Linear Elastic Fracture Mechanics (LEFM) kan worden gebruikt om het onderdeel te analyseren. Naarmate de belasting toeneemt, neemt de grootte van de kunststof zone toe. Als het onderdeel uitvalt in het hogere gebied van de belasting-verplaatsingscurve, wordt dit kneedbare breuk genoemd. Als de kunststof zonegrootte de toepasbaarheid van LEFM heeft overschreden, maar nog niet over het hele gedeelte is uitgebreid, kunnen elastisch-plastic methoden zoals het Failure Assessment Diagram (FAD) worden gebruikt om het onderdeel te analyseren. Zodra de grootte van de plastic zone is uitgebreid over de gehele sectie (bruto sectie opbrengst), breuk mechanica methoden kunnen niet langer worden gebruikt, en de sectie moet worden geanalyseerd met behulp van een sterkte-van-materialen aanpak.

op zoek naar Fractuurcalculators?

we hebben er een paar om uit te kiezen:

- Fracture Mechanics Calculator

- Fatigue Crack Growth Calculator

- Fracture Materials Database

analysemethoden voor statische fracturen

analyse van statische fracturen dient te worden uitgevoerd met inachtneming van de piekbelasting die het onderdeel naar verwachting tijdens zijn levensduur zal zien. In de statische analysemethoden is de belasting stabiel en varieert niet met de tijd.

aan de andere kant kan een analyse van de groei van vermoeidheidsscheur worden gebruikt om de groei van scheurvorming als gevolg van een tijdsafhankelijke belasting te overwegen. De belastingen over de gehele levensduur van het onderdeel worden meestal beschouwd om ervoor te zorgen dat de scheur niet zal groeien tot een kritieke grootte.

in de volgende paragrafen worden verschillende standaardmethoden beschreven voor het uitvoeren van analyse van statische fracturen. Het onderwerp van vermoeidheid crack groei wordt behandeld op een andere pagina.

Linear Elastic fracture mechanics (LEFM)

Linear elastic fracture mechanics (LEFM) maakt gebruik van het eerder besproken concept van de spanningsintensiteitsfactor K. De spanningsintensiteit aan de spleetpunt wordt berekend en vervolgens vergeleken met de kritische spanningsintensiteit van het materiaal. De vlakke trekbreuktaaiheid, K IC, wordt typisch gekozen als de waarde van kritische spanningsintensiteit die voor ontwerp en analyse moet worden gebruikt. De veiligheidsfactor wordt dan berekend als:

waarbij Kapp is de spanningsintensiteit factor aan de spleetpunt als gevolg van Toegepaste stress.

toepasbaarheid van LEFM

Lineaire elastische fractuurmechanica (Lefm) veronderstelt dat het materiaal zich lineair-elastisch gedraagt. Om deze aanname geldig te zijn, moet de grootte van de kunststof zone klein zijn ten opzichte van het onderdeel en de scheurgeometrie. Als de grootte van de plastic zone te dicht bij de grenzen van het onderdeel, dan is de situatie benadert bruto opbrengst van de sectie.

de kunststofzone bevindt zich vlak voor de scheurpunt. In het algemeen moet de punt van de scheur een afstand van ten minste dLEFM van een deelgrens zijn, waarbij dLEFM hieronder wordt gedefinieerd. Merk op dat dLEFM gelijk is aan 4 keer de plastic zonegrootte voor de vlakke spanningsconditie.

als voorbeeld, neem het geval van een single-edge crack. In dat geval moet aan de volgende voorwaarde worden voldaan om LEFM van toepassing te laten zijn.:

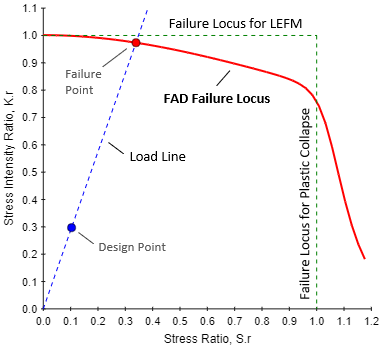

Failure Assessment Diagram (fad)

als LEFM niet van toepassing is, moet een elastisch-plastic analyse worden gebruikt om rekening te houden met de effecten van plasticiteit in de buurt van de scheur. De Failure Assessment Diagram (FAD) is de meest voorkomende elastisch-plastic analysemethode.

in het FAD diagram hierboven, wordt de fout locus weergegeven in rood. Deze fout locus is specifiek voor het materiaal, en de details voor hoe het te construeren zal worden verstrekt.

om de aanvaardbaarheid van een ontwerp te beoordelen, moeten de spanningsverhouding Sr en de spanningsintensiteitsverhouding Kr worden berekend voor het belastinggeval in kwestie.:

|

|

|

waar σapp de toegepaste spanning is, Kapp is de spanningsintensiteit bij de toegepaste spanning, Sty is de trekvastheid van het materiaal, en K IC is de vlakke trekbreuktaaiheid van het materiaal.

zet het ontwerppunt ( Sr , Kr ) voor de huidige belasting op het FAD-diagram en zorg ervoor dat het binnen de FAD-foutlokus valt. Om de veiligheidsfactor te berekenen, trek je een lijn van de oorsprong door het ontwerppunt en ga je door met deze lijn totdat deze de FAD-foutlokus snijdt. Deze lijn wordt de load line genoemd. De veiligheidsfactor is de verhouding tussen de lengte van de lastlijn tussen het beginpunt en het ontwerppunt en de lengte van de lastlijn tussen het beginpunt en het uitvalpunt. In de bovenstaande figuur valt het ontwerppunt binnen de FAD-faallocatie en is de veiligheidsfactor ongeveer 3,0.

in de figuur hierboven, merk op dat de failure locus voor linkerzijde wordt weergegeven als een gestippelde horizontale lijn, en dat de FAD failure locus onder de linkerzijde valt. Dit geeft aan dat de faalvoorspellingen die met LEFTM zijn gemaakt, onderconservatief zijn. De reden voor de verminderde faallocatie in de FAD-kromme is dat de plasticiteit bij de spleetpunt de effectieve scheurlengte verhoogt en zo de ernst van de scheursituatie verhoogt.

merk ook op dat de storingslocatie voor plastic collaps (dat wil zeggen de storingslocatie die wordt voorspeld met behulp van materiaalsterktemethoden) wordt weergegeven als een verticale stippellijn. De FAD failure locus kruist door de plastic collapse locus en duwt dan naar rechts, wat aangeeft dat het onderdeel aan kracht wint. Spanning verharding zorgt voor deze schijnbare kracht toename.

het is nuttig om een notitie te maken van welke van de “naïeve” foutloci de load line kruist. Als de load line de lefm failure locus snijdt, dan is de sterkte van het onderdeel beperkt door breuk voor de belasting geval in kwestie, dus het zal falen door breuk voordat het geeft. Als de lastlijn de foutlokus voor plastic ineenstorting snijdt, wordt de onderdeelsterkte beperkt door voor het huidige belastingsgeval op te geven.

de FAD failure locus wordt gedefinieerd door:

waar E de elastische modulus van het materiaal is, is Sty de trekvastheid van het materiaal, en Sr de spanningsverhouding zoals hierboven gedefinieerd. De waarde eref is de werkelijke stam die overeenkomt met de spanning Sr·Sty, en kan worden berekend met behulp van de Ramberg-Osgood vergelijking.

merk op dat de FAD-foutlokus alleen een functie is van de spanningsverhouding, Sr.elke andere parameter in de vergelijking die de foutlokus definieert, is een constante materiële eigenschap. Om de locus te bouwen, veeg door een bereik van spanningsverhoudingen van 0 tot een maximale spanningsverhouding die overeenkomt met die bij de werkelijke uiteindelijke sterkte van het materiaal.

een laatste punt om te overwegen over de FAD-benadering is dat deze rekening kan houden met materiaalplasticiteit terwijl nog steeds gebruik wordt gemaakt van lineair-elastische spanningsintensiteiten. Dit zorgt voor de eenvoud van de FAD-methode en is een groot voordeel ten opzichte van andere elastisch-plastic methoden.

Residusterktecurve

de residusterktecurve toont de sterkte van het onderdeel als functie van de scheurgrootte. Als er geen barst aanwezig is, is de onderdeelsterkte gelijk aan de materiaalopbrengststerkte. Echter, als de scheur groeit, de sterkte (dat wil zeggen de hoeveelheid stress die kan worden weerstaan voordat het falen) wordt verminderd.

een reststerktecurve voor een voorbeeld wordt weergegeven in de onderstaande figuur. Dit geval is voor een 2-inch brede plaat met een Midden door scheur en een materiaal met een vloeigrens van 145 ksi en een vlakke-strain breuk taaiheid van 60 ksi*in0, 5. De curve van de reststerkte wordt in rood weergegeven. Voor een bepaalde scheurgrootte resulteert elke spanningswaarde boven deze curve in een mislukking.

om de aanvaardbaarheid van een ontwerp te beoordelen, zet u het ontwerppunt ( a , σapp) voor het huidige geval uit, waarbij a de scheurlengte is en σapp de toegepaste gecombineerde spanning is. Teken een verticale lijn tot aan de reststerktecurve – dit snijpunt vertegenwoordigt het uitvalpunt als de scheurgrootte constant wordt gehouden maar de spanning in verhoogd tot het kritieke (uitval) punt. Teken een andere verticale lijn horizontaal naar de reststerktecurve-dit snijpunt vertegenwoordigt het uitvalpunt als de spanning constant wordt gehouden, maar de scheurgrootte wordt verhoogd tot het kritieke (uitval) punt. De veiligheidsfactoren voor elk van deze storingsomstandigheden kunnen dan worden berekend:

| veiligheidsfactor bij kritische stress: |

|

| veiligheidsfactor op kritieke scheurlengte: |

|

let op de theoretische kritische spanningscurve in bovenstaande figuur, weergegeven als een blauwe stippellijn. Deze theoretische kromme, die de theoretische kritische spanningswaarde geeft als functie van de scheurlengte, wordt gedefinieerd door:

het is belangrijk op te merken dat in het algemeen, de geometrie factor, Y, is een functie van de scheurgrootte. Dus, als de scheurgrootte is gevarieerd, zal de waarde van Y ook variëren. Over het algemeen zal de waarde van Y pieken als de scheurgrootte groot wordt ten opzichte van de afmetingen van het onderdeel, wat verklaart waarom de reststerktecurve daalt tot een kritische spanningswaarde van 0 aan de grens van het onderdeel.

het is ook belangrijk op te merken dat naarmate de scheurgrootte 0 nadert, de theoretische kritische spanning oneindig nadert. Dit is duidelijk onrealistisch, omdat de treksterkte van het materiaal een bovengrens biedt aan de spanning die het materiaal kan weerstaan. Om de reststerktecurve in het kleine scheurgebied te corrigeren, wordt een rechte lijn getrokken tussen de trekvastheid van het materiaal en het raakpunt op de theoretische kritische spanningscurve. In sommige gevallen is het onmogelijk om een raakpunt te vinden. In deze situatie geeft Liu aanwijzingen dat het overgangspunt tussen de rechte curve en de theoretische kritische spanningscurve kan worden genomen op het punt waar de theoretische kritische spanning gelijk is aan 2/3 van de trekvastheid van het materiaal.

groei van Vermoeidheidsscheur

deze pagina over Breukmechanica heeft betrekking op de analyse van gebarsten delen onder statische belastingomstandigheden (d.w.z. omstandigheden met constante belasting die niet met de tijd variëren). Voor het geval dat de belasting varieert met de tijd, zal de spanningsintensiteit aan de spleetpunt ook variëren. De scheur zal groeien in het geval dat de variantie in spanningsintensiteit de drempelspanning van het materiaal overschrijdt. De groei van een scheur onder omstandigheden van variërende stress intensiteit wordt vermoeidheid crack groei genoemd, en het beschreven in onze vermoeidheid crack groei analyse pagina.

op zoek naar Fractuurcalculators?

we hebben er een paar om uit te kiezen:

- Fracture Mechanics Calculator

- Vermoeidheidsscheurgroei Calculator

- Fracture Materials Database

- AFRL-VA-WP-TR-2003-3002, ” USAF Damage Tolerant Design Handbook: Guidelines for the Analysis and Design of Damage Tolerant Aircraft Structures, ” 2002

- API 579-1 / ASME FFS-1, “Fitness-For-Service,” The American Petroleum Institute and the American Society of Mechanical Engineers, 2007

- Anderson, T. L., “Fracture Mechanics: Fundamentals and Applications,” 3rd Edition

- Budynas-Nisbett, “Shigley’ s Mechanical Engineering Design, ” 8th Ed.

- Callister, William D., “Materials Science and Engineering: An Introduction,” 9th Edition

- Dowling, Norman E., ” Mechanical Behavior of Materials: Engineering Methods for Deformation, Fracture, and Fatigue,” 3rd Edition

- Liu, Alan F., “Structural Life Assessment Methods,” ASM International, 1998

- MIL-HDBK-5J, “Metallic Materials and Elements for Aerospace Vehicle Structures,” Department of Defense Handbook, 2003

- NASA-STD-5009, “Nondestructive Evaluation Requirements for Fracture-Critical Metallic Components,” 2008

- Naval Sea Systems Command, “Fracture taaiheid review process for metals in critical non-nuclear Shipboard applications,” 1998

- Sanford, R. J., “Principles of Fracture Mechanics,” 1st Edition